Liens connexes (A98H0003)

Incendie

Résumé des dommages causés par la chaleur

Gaines d'air conditionné

Air conditionné arrivant au poste de pilotage

L'air conditionné était amené au poste de pilotage par une gaine verticale située sur le côté gauche de l'avion, à l'extérieur de l'office 1, à peu près à la référence 390. La gaine verticale se divise en deux gaines de distribution plus petites à un embranchement près du sommet de l'office 1. Au moment où l'avion avait été construit, aucun isolant n'avait été installé à la surface extérieure de la gaine verticale, sous cet embranchement; toutefois, de l'isolant de gaine muni d'un matériau de recouvrement de type poly(fluorure de vinyle) (PVF) métallisé avait été installé autour des deux plus petites gaines de distribution, au-dessus de l'embranchement. Les deux petites gaines se prolongeaient horizontalement vers l'avant, au-dessus du linteau de la porte de pilotage, traversaient le rideau anti-fumée et arrivaient aux collecteurs du diffuseur du poste de pilotage. Le premier collecteur fournissait l'air conditionné aux trois diffuseurs de plafond; le deuxième collecteur envoyait l'air conditionné aux trois diffuseurs de fenêtres, situés au-dessus des cadres de fenêtre ainsi qu'aux buses d'air individuelles du pilote et du copilote. La gaine d'air verticale du poste de pilotage était fabriquée en alliage d'aluminium 6061.

La plus grande partie de la gaine verticale du poste de pilotage à partir du dessus de l'office 1 et descendant jusqu'au plancher a été reconstruite, et les morceaux ne présentaient ni suie ni aucun dommage causé par la chaleur.

L'apprêt résistant aux fluides de la petite gaine de distribution des diffuseurs de plafond du poste de pilotage présentait un ternissement commençant au-dessus de l'embranchement, à la référence 399, Z= 64. La surface extérieure d'une partie de cette gaine, située près du linteau de la porte du poste de pilotage, à la référence 396, X= 19 et Z= 72, présentait un certain nombre de dépôts. Les parties récupérées des deux petites gaines de distribution présentaient de graves dommages causés par la chaleur, de la référence 399 à la référence 350, limités latéralement (avec une exception)Note de bas de page 1 par les 15 lisses gauches et droites de l'avion.

Les dépôts ont été analysés, et l'on a déterminé qu'il s'agissait d'aluminium resolidifié; le type d'alliage précis n'a pas été déterminé. Les diffuseurs des fenêtres ne présentaient aucun dommage par la chaleur, mais chaque diffuseur était recouvert d'une légère couche de suie.

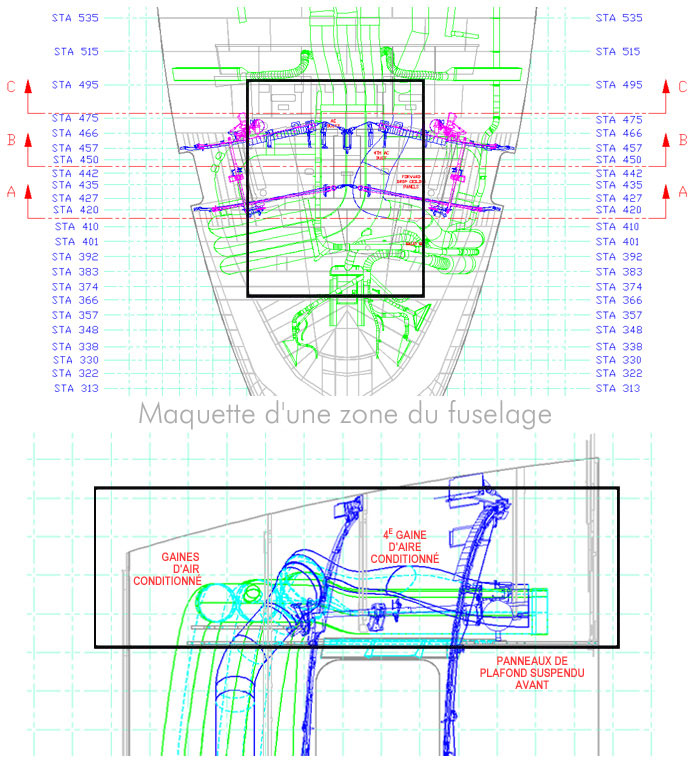

Air conditionné arrivant à la cabine

L'air conditionné arrive à la cabine par quatre gaines de distribution principales : une gaine se trouvant sur le côté gauche de l'avion et trois gaines sur le côté droit. Les gaines de distribution principales fournissaient de l'air conditionné aux plus petites gaines d'air individuel. La gaine de distribution de gauche se composait d'une gaine verticale en fibre de verre (numéro de pièce ABM7623-1) et d'une gaine en mousse rigide (numéro de pièce ABM7536-1). La gaine verticale en fibre de verre était installée à l'extérieur de l'office 1 et elle se prolongeait verticalement à partir du dessous du plancher jusque sur le dessus du plafond de l'office 1, longeant diagonalement le plafond de l'office 1 pour se terminer légèrement derrière le coin intérieur arrière de l'office 1. Une seule couche de matelas isolant recouvert de PVF métallisé enveloppait la gaine verticale en fibre de verre qui était raccordée au tronçon de gaine en mousse rigide au-dessus du plafond de la cabine, légèrement derrière et du côté intérieur de l'office 1 (à la référence 420, X= 28). Le tronçon de gaine en mousse rigide courait horizontalement vers l'arrière, de la référence 420 à la référence 478. La gaine en mousse rigide n'était pas isolée.

Une petite partie de la gaine verticale en fibre de verre, située près du niveau du plancher de la cabine, a été identifiée et elle ne montrait aucun signe de dommage par la chaleur ni de trace de suie. Aucune partie du tronçon de la gaine en mousse rigide n'a été identifiée.

L'ensemble des gaines verticales, comprenant trois gaines, situé du côté droit de l'avion était installé à l'extérieur de l'office 2 et il se prolongeait verticalement à partir du dessous du plancher jusqu'au dessus du plafond de l'office 2. Les gaines verticales étaient raccordées à un tronçon horizontal de trois gaines qui se prolongeait vers l'arrière, juste au-dessus du plafond suspendu de la partie avant de la cabine, de l'office 2 jusqu'à la référence 480. Un matelas isolant recouvert d'un matériau en poly(éthylène téréphtalate) (PET) métallisé enveloppait l'ensemble des gaines verticales. Du côté intérieur du joint de recouvrement, l'ensemble des trois gaines horizontales était isolé au moyen d'un matériau de recouvrement de type PVF métallisé. Un matelas isolant distinct muni d'un matériau de recouvrement en PET métallisé était installé autour des joints entre l'ensemble des gaines de la référence 392 à la référence 427. Un autre matelas isolant muni d'un matériau de recouvrement de type PET métallisé était installé autour des joints de la référence 480, à l'arrière de l'ensemble de trois gaines horizontales.

La surface inférieure de l'ensemble des trois gaines verticales présentait un endroit gravement endommagé par la chaleur de la référence X= −30 à l'intérieur jusqu'au joint en X= −20. La surface supérieure de ce même ensemble n'avait pas été endommagée par la chaleur en certains endroits.

Un tronçon de gaine (numéro de pièce ABM7181-221), mesurant 8,9 cm (3,5 po) de diamètre et 5,1 cm (2 po) de longueur, partait de l'ensemble des trois gaines horizontales pour se terminer à la référence 407, X= 13, Z= 76. Un capuchon d'extrémité (numéro de pièce 9D0068-0350) en élastomère à silicone recouvrait l'extrémité de cet embranchement de la gaine et il était maintenu en place par un collier réglable. Le capuchon d'extrémité était recouvert d'un matériau de recouvrementde type PVF métalliséNote de bas de page 2. L'embranchement de la gaine et un gros morceau de la gaine d'air conditionné à laquelle il s'emboîtait ont été récupérés de l'épave et reconstruits.

Les deux gaines présentaient de graves dommages causés par la chaleur, qui correspondaient aux dommages constatés sur les éprouvettes de référence de température qui avaient été exposées pendant 10 minutes à des températures comprises entre 427 et 621 °C (800 à 1 150 °F). Par contre, des dommages de ce type causés par la chaleur pouvaient aussi être produits à des températures plus élevées sur une plus courte période.

Des morceaux récupérés du tronçon des trois gaines horizontales présentaient par endroits sur le dessus de graves dommages causés par la chaleur, dans le voisinage de la gaine de ventilation de l'office 2. Cette zone de forte chaleurNote de bas de page 3 s'étendait longitudinalement à peu près à partir de la référence 395 jusqu'à la référence 442 et, latéralement, de X= 25 à X= −10. Sur le dessous du même tronçon de trois gaines, l'apprêt résistant aux fluides n'était pas endommagé, de la référence 408 à la référence 442, X= 20 à X= −3. L'apprêt n'était pas endommagé non plus sur le dessus de la gaine centrale du tronçon, de la référence 408 à la référence 418, X= −10 à X= −17. Le reste du tronçon des trois gaines horizontales situé entre les références 442 et 480 n'a pas été récupéré. Un joint (numéro de pièce IT-5043-162) de gaine en tissu de fibre de verre enduit a été récupéré et il présentait des dommages d'impact, des dommages localisés causés par la chaleur et des traces localisées de suie. Les deux emplacements possibles de ce joint de gaine étaient sur la gaine centrale du tronçon des trois gaines horizontales, à peu près à la référence 401, X= −45 ou à la référence 475, X= 5.

Les gaines de distribution de l'air conditionné dans la cabine se prolongent vers l'arrière à partir de la référence 480 comme quatre gaines distinctes. Entre les références 480 et 520, les gaines de distribution se redressent pour courir le long du sommet du fuselage. À la référence 555, l'avant de la gaine d'air de recirculation rejoint la gaine de distribution de la partie avant de la cabine. Les trois autres gaines de distribution continuent vers l'arrière, le long du sommet du fuselage.

Les morceaux récupérés des gaines de distribution d'air conditionné de la cabine entre les références 480 et 545 étaient caractérisés par le fait que l'apprêt résistant aux fluides sur le dessous des gaines n'était pas endommagé et que le dessus des gaines ne présentait que quelques petites zones gravement endommagées par la chaleur, là où les gaines quittent la structure avant du plafond suspendu pour se redresser vers le sommet du fuselage.

L'apprêt résistant aux fluides du reste de la gaine de distribution d'air conditionné de la cabine à partir de la référence 555 et vers l'arrière, y compris le silencieux se trouvant à peu près à la référence 585, ne présentait aucun dommage causé par la chaleur. L'apprêt des morceaux récupérés des deux gaines d'air individuel, à peu près de la référence 555 à la référence 595, à X= 70 et à X= −70, ne présentait aucun dommage causé par la chaleur, mais des zones recouvertes d'une couche légère à moyenne de suie.

Ventilateurs et gaines du circuit de recirculation d'air

L'air de recirculation était fourni par quatre ventilateurs situés au-dessus du plafond de la cabine, aux références 685, 725, 1009 et 1109, chacun se trouvant positionné latéralement à X= 28. Chaque ventilateur aspirait l'air à travers un ensemble chambre de tranquillisation et filtre situé à la référence correspondante, à partir de X= 40 à X= 65. Les chambres de tranquillisation ont été reconstruites; l'apprêt résistant aux fluides des pièces en aluminium des chambres qui étaient installées aux références 685 et 725 ne présentait aucun ternissement, mais certains endroits localisés étaient recouverts d'une épaisse couche de suie. Les morceaux récupérés des éléments de filtre en fibre de verre étaient de couleur gris foncé sur un côté et gris pâle du côté opposé. La surface extérieure des tuyaux souples raccordant ces chambres de tranquillisation aux carters des ventilateurs présentait de légères accumulations localisées de suie, mais il n'y avait aucune trace de suie à l'intérieur. Les morceaux récupérés des chambres de tranquillisation, de la référence 1009 à la référence 1019, ne présentaient aucune trace de suie ni de dommages causés par la chaleur.

La gaine de recirculation n'était pas isolée entre la référence 569 et le ventilateur de recirculation à la référence 685. Un clapet de non-retour était installé dans la gaine pour éviter toute inversion du courant d'air lorsque le ventilateur ne fonctionnait pas. Des morceaux de la gaine de recirculation entre la référence 685 et la référence 555, où elle rejoint la gaine de conditionnement d'air de la cabine, ont été récupérés. Les morceaux récupérés de la gaine de recirculation présentaient de graves dommages causés par la chaleur sur les parties non isolées, situées derrière la référence 569.

L'air individuel fourni dans la partie avant centrale de la cabine était fourni par la gaine de distribution d'air de recirculation de la cabine à deux endroits : de la référence 575, X= 27 à la référence 584, X= 2, et à la référence 692, X= 20 à X= 9. Les morceaux récupérés de cette gaine provenant de ces deux endroits présentaient de graves dommages causés par la chaleur.

L'air individuel de la cabine avant était fourni par un ensemble ventilateur et chambre de tranquillisation qui était identique à celui de l'air de recirculation. Le ventilateur se trouvait à la référence 990, X= −24, et la chambre de tranquillisation se trouvait entre X= −40 et X= −65. Les morceaux récupérés de la chambre de tranquillisation ne présentaient aucun dommage causé par la chaleur ni aucun dépôt de suie. Les gaines d'air individuel n'étaient pas isolées et elles couraient vers l'avant à partir de la référence 990 jusqu'à un embranchement à la référence 750, Z= 91, X= −21. Une branche de l'embranchement passait au sommet du fuselage vers le côté gauche de la cabine (X= 76), et l'autre branche se prolongeait vers le côté droit (X= −76). Les morceaux récupérés de ces gaines présentaient des accumulations moyennes à importantes de suie, mais aucun dommage causé par la chaleur. Le tronçon le plus à l'arrière de la gaine d'air individuel qui a été récupéré s'étendait de la référence 934 à la référence 955 à X= −22; le tronçon de gaine présentait un léger dépôt de suie.

Casque d'écoute de poste de pilotage

Une partie fondue d'un écouteur, provenant du côté micro-rail d'un casque d'écoute de poste de pilotage, a été récupérée. L'écouteur était fabriqué d'un composé polymère noir ayant une température de fusion d'environ 177 °C (350 °F). Il n'a pas été possible de déterminer où se trouvait le casque d'écoute pendant l'incendie, bien qu'il soit probable qu'il se soit trouvé dans le poste de pilotage.

Moquette et sièges du poste de pilotage

Des morceaux récupérés de la moquette du poste de pilotage montraient de nombreux endroits où étaient localisés des dommages causés par la chaleur. La moquette présentait un aspect irrégulier, des empreintes et des taches là où le velours avait été pratiquement rasé. L'analyse microscopique des fibres a permis de déterminer que les taches avaient été produites par la chute sur la moquette d'un matériau porté à haute température. La moquette était fabriquée de laine à 100 %. Les fibres de laine étaient ternies et elles présentaient des bulles, caractéristiques des poils de laine brûlés. Aucune trace du matériau du plafond suspendu n'a été décelée. Les extrémités fragiles des fibres brûlées s'étaient brisées, fort probablement pendant l'impact, libérant le matériau qui était tombé du plafond et qui avait adhéré aux fibres de la moquette pour ne laisser que des endroits localisés où le velours était pratiquement rasé. On a déterminé que la plupart des dommages subis par les fibres et attribuables au plafond suspendu avaient probablement été causés par la fusion du revêtement du plafond du poste de pilotage et son égouttement sur la moquette.

Plusieurs dépôts ont été retrouvés sur le siège de l'observateur de droite. Une petite quantité d'aluminium 2024 resolidifié s'était déposée sur la ceinture de sécurité et sur le côté droit de la base du siège, sur une vis.

Une petite quantité d'alliage d'aluminium 6061 resolidifié a été retrouvée à l'arrière de la base du siège, sur un disjoncteur.

Lorsque l'aluminium resolidifié a été retiré de la ceinture de sécurité pour analyse, il a laissé un dépôt blanc. D'autres dépôts blancs ont été remarqués ailleurs sur la même ceinture de sécurité. Une analyse des traces de ces dépôts blancs a permis d'identifier leur composition comme étant principalement de l'oxyde d'aluminium. L'analyse microscopique des fibres a permis d'identifier un matériau de ceinture fondu, endommagé par la chaleur à chaque endroit où les dépôts d'oxyde d'aluminium avaient été retrouvés. On a déterminé que ces autres dépôts blancs provenaient d'autres endroits où de l'aluminium fondu s'était déposé. L'alliage précis d'aluminium à ces endroits n'a pu être déterminé. Il n'a pas été possible de déterminer à quel moment de la séquence de vol, de la séquence d'impact ou des deux ces dépôts avaient été faits.

Panneaux muraux, porte et montant de porte du poste de pilotage

Les panneaux muraux arrière gauche, la porte et des parties du montant de porte du poste de pilotage étaient fabriqués en fibre para-aramide. Tout le panneau mural arrière gauche a été récupéré. La surface avant de ce panneau présentait d'importants dépôts de suie localisés sur les 46 cm (18 po) du haut. La surface arrière du panneau ne présentait aucun dommage causé par la chaleur ni aucun dépôt de suie. Tout le côté droit du mur en fibre para-aramide fixé à l'office 2 a été récupéré. On n'y a découvert aucune trace de suie, mais des gouttes noires localisées ont été retrouvées sur la surface avant du panneau. Par contre, la plupart des gouttes étaient localisées entre 28 et 79 cm (11 à 31 po) à partir du dessus du panneau.

La porte du poste de pilotage se trouvait entre les panneaux muraux arrière gauche et droit du poste de pilotage. Le panneau principal de la porte était constitué d'un panneau en fibre para-aramide à noyau en nid d'abeilles, recouvert des deux côtés par un parement en tissu de fibre de verre imprégné de résine. Un stratifié décoratif était collé sur la surface avant de la porte. La partie inférieure de la porte comportait un trou rectangulaire, mesurant 81 cm sur 41 cm (32 po sur 17 po), pour recevoir un panneau à persiennes grillagées (panneau de surpression/décompression). Ce panneau de surpression/décompression comprenait un panneau grillagé avant et arrière en fibre para-aramide séparé par un matériau de remplissage en mousse de polyuréthane et enfermé dans un cadre en aluminium. Une plaque en aluminium était collée à chaque panneau grillagé en fibre para-aramide, et les surfaces exposées en aluminium étaient recouvertes d'un stratifié décoratif. Un porte-certificats rectangulaire transparent en plastique, mesurant 34 cm sur 25 cm (13 po sur 10 po) était monté sur la surface avant de la porte du poste de pilotage et était centré à environ 69 cm (27 po) plus bas que le dessus de la porte.

Le panneau de la porte principale a été récupéré. De petits morceaux du stratifié décoratif étaient demeurés collés à la surface avant du panneau en fibre para-aramide. Un ternissement foncé était visible sur le tiers supérieur de la surface avant de la porte, tant sur le panneau en fibre para-aramide exposé que sur les restes du stratifié décoratif.

Des morceaux du panneau de surpression/décompression ont été récupérés. Le revêtement en aluminium s'était séparé des panneaux grillagés avant et arrière en fibre para-aramide; toutefois, les morceaux d'aluminium ont été identifiés comme faisant partie des panneaux à persiennes grillagés en fibre para-aramide. Le revêtement en aluminium ou les panneaux grillagés avant et arrière en fibre para-aramide de la porte ne présentaient aucun dommage causé par la chaleur ni aucun dépôt de suie. Le porte-certificats a été récupéré. Il avait été déformé entre les deux côtés verticaux. Une zone ternie en noir, mesurant 2,5 cm (1 po) de largeur et 3,8 cm (1,5 po) de hauteur, était visible près du coin inférieur droit du porte-certificats; le bord supérieur de ce dernier semblait légèrement fondu.

Des parties du montant de porte ont été récupérées. La surface interne de la structure du montant de porte présentait un important ternissement, semblable à de la suie, entre 156 et 174 cm (64 à 68,5 po) au-dessus du plancher du poste de pilotage. Ce ternissement diminuait graduellement pour n'être qu'à peine visible à environ 123 cm (48,5 po) au-dessus du plancher du poste de pilotage. Deux parties du montant de porte de gauche ont été identifiées. Les deux parties, une identifiée comme se trouvant entre 133 et 214 cm (52,5 à 84,5 po) et l'autre entre 199 et 214 cm (78,5 à 84,5 po) au-dessus du plancher du poste de pilotage, présentaient des endroits où les dépôts de suie allaient de moyens à importants ainsi que des signes de dommages causés par la chaleur.

La cornière montée en travers du dessus du montant de porte a été identifiée. Elle présentait des signes de dommages causés par la chaleur, notamment des cloques et de la peinture ternie ou manquante.

Une partie de carénage du cadre de porte, mesurant environ 24 cm (9,5 po) de largeur, a été identifiée comme se trouvant entre 150 et 197 cm (59 à 77 po) au-dessus du plancher du poste de pilotage. La surface interne de l'extrémité supérieure du carénage présentait un ternissement correspondant à des éprouvettes testées dans un four et exposées à une température d'environ 260 °C (500 °F) pendant 10 minutes. De plus, la toile au fini gris sur la surface extérieure exposée au poste de pilotage présentait des dommages localisés causés par la chaleur et des accumulations de suie localisées.

Zones où l'aluminium s'est resolidifié

Plusieurs dépôts d'aluminium resolidifié ont été trouvés sur la surface extérieure de la gaine d'air conditionné du poste de pilotage, tout juste derrière le rideau anti-fumée. La spectrographie par rayons X à dispersion d'énergie n'a pas permis de déterminer de quel type d'alliage d'aluminium il s'agissait. Des dépôts d'alliage d'aluminium 6061 et 2024 ont été identifiés sur le dessus de la batterie de l'éclairage d'urgence, laquelle était montée sur le dessus du panneau du plafond suspendu de la partie avant de la cabine qui se trouvait immédiatement derrière la porte du poste de pilotage.

Toilettes

Il y avait neuf toilettes à bord de l'avion. Les parties supérieures des toilettes A et des toilettes B étaient exposées à la zone dans laquelle l'incendie s'était produit. Des pièces récupérées des sept autres toilettes ne présentaient aucun dommage causé par la chaleur ni aucun dépôt de suie.

Détecteurs de fumée

Un tableau de contrôle de détecteurs de fumée dont neuf fils de petite longueur dépassaient du panneau a été récupéré, et on l'a identifié comme étant le tableau de contrôle des détecteurs de fumée des toilettes A et B. Ce tableau était installé dans la zone avant gauche du plafond suspendu de la cabine, près du coin intérieur arrière de l'office 1. Des dépôts de suie ont été retrouvés sur l'isolant externe des neuf segments de fils. La surface extérieure du panneau du tableau présentait d'importants dépôts de suie; cependant, sa surface intérieure était exempte de suie. Rien n'indiquait la présence de dommages causés par la chaleur ni de dépôts de suie sur le câblage et les cartes de circuit imprimé à l'intérieur du tableau. Un support de fils en nylon partiellement fondu était demeuré fixé à l'extérieur du tableau.

Offices

Il y avait douze offices à bord de l'avion. Les offices 1, 2 et 3 étaient situés devant la cabine de première classe; les parties supérieures de ces offices étaient exposées à la zone dans laquelle s'était produit l'incendie, par l'intermédiaire d'une découpe dans les panneaux de plafondNote de bas de page 4. Les structures des offices étaient fabriquées de panneaux en papier de fibre méta-aramide avec des plaques de finition en fibre de verre et des profilés collés ou rivés aux panneaux. La surface supérieure des offices était exposée à la zone située au-dessus du plafond suspendu de la cabine avant par une découpe dans les panneaux de plafond. Les espaces entre les offices et les panneaux de plafond avaient été remplis d'un matériau mousse.

L'office 1 se trouvait du côté gauche de la cabine avant, entre la paroi arrière du poste de pilotage et la porte de la cabine avant gauche. Une grande partie de la surface supérieure constituée d'un certain nombre de morceaux de l'office 1 a été identifiée. La surface supérieure de l'office était la partie horizontale supérieure et la partie incurvée le long du côté gauche suivant le contour du fuselage. La partie supérieure de ces morceaux, qui avaient été exposés à la zone dans laquelle le feu s'était produit, présentait d'importants dépôts de suie et un ternissement de la peinture dû à la chaleur sur sa surface supérieure. Un tube de soutien et un support de montage fixés sur le dessus de l'office présentaient aussi d'importants dépôts de suie par endroits. Près de l'arrière de la partie horizontale de la surface supérieure de l'office 1, il y avait une zone diagonale qui était relativement propre et intacte. Cette zone correspond à une zone située sous la gaine verticale (numéro de pièce ABM7623-1) en fibre de verre, qui a peut-être protégé cet endroit pendant l'incendie. La présence de suie et de dommages causés par la chaleur s'interrompait brusquement sur la partie incurvée de la surface supérieure, formant une ligne horizontale à une hauteur correspondant à l'endroit où le tuyau flexible (numéro de pièce S7929462H-8-136) de 5,1 cm (2 po) et le tuyau (numéro de pièce S7929462H-12-72) de 7,6 cm (3 po) de la chambre de tranquillisation se raccordent à la gaine de ventilation de l'office.

Deux connecteurs électriques provenant du boîtier de branchement de l'office 3 ont été retrouvés. Les deux connecteurs présentaient des dépôts de suie localisés. Six fils de calibre 16 AWG et deux fils de calibre 20 AWG se trouvaient dans une virole rapportée. L'isolant extérieur en polyimide de plusieurs de ces fils présentait d'importants dépôts de suie et un ternissement. Le ternissement de l'isolant des fils correspondait à un échantillon d'essai de fil qui avait été chauffé dans un four à environ 522 °C (972 °F) pendant 7,5 minutes.

Lumières de la cabine et éclairage d'urgence

Des enseignes d'issue de secours étaient installées dans l'avion au-dessus des portes et dans le montant du plafond suspendu, immédiatement derrière les toilettes A et les toilettes B. Un morceau de lentille d'enseigne d'issue provenant de la zone du plafond suspendu de la partie avant de la cabine a été récupéré. Le morceau de lentille présentait des dommages causés par la chaleur; il y avait un trou dans la lentille et des signes de fusion et de plissement autour des bords du trou. Un morceau de ce qui ressemblait à une garniture d'étanchéité était resté attaché au bord de la lentille; le matériau de la garniture présentait des zones localisées de ternissement allant du brun foncé au noir ainsi que des signes de retrait thermique.

Trois appareils d'éclairage fluorescent étaient installés dans les panneaux du plafond suspendu de la partie avant de la cabine. Deux morceaux de matériau de diffuseur de tube fluorescent ont été récupérés. Les deux morceaux de diffuseur présentaient des dommages causés par la chaleur, notamment un amincissement localisé du matériau accompagné de plis de fusion et de plis serrés, un ternissement dû à la chaleur et un dépôt de suie.

Des appareils d'éclairage étaient installés dans les panneaux de raccordement au plafond au-dessus des allées dans la cabine principale pour assurer l'éclairage des allées et l'éclairage d'urgence. Chaque appareil d'éclairage renfermait deux lumières : une lumière d'urgence du côté intérieur et une lumière pour l'allée du côté extérieur. Des morceaux de panneaux de raccordement au plafond ont été récupérés qui présentaient un ternissement foncé circulaire localisé autour de la découpe de la lumière pour l'allée du côté extérieur. Les zones du panneau de raccordement au plafond voisines de la lumière d'urgence du côté intérieur n'avaient pas été endommagées par la chaleur ni ternies. Un appareil d'éclairage d'allée typique a été retiré d'un avion MD-11 en service. La surface intérieure de la partie transparente du diffuseur était déformée comme si elle avait fondu, le produit d'étanchéité qui lui était associé présentait des dommages causés par la chaleur, et le diffuseur transparent était jauni. La surface inférieure du diffuseur qui faisait face à la cabine n'était pas ternie ni déformée par la chaleur.

Tableau de distribution avionique

Le tableau de distribution avionique, situé au-dessus de la table de travail, au poste de l'observateur de droite, comprenait un tableau supérieur et un tableau inférieur, tous deux fabriqués d'une feuille d'aluminium 6061-T6 de 0,1 cm (0,05 po) d'épaisseur, peinte en gris du côté faisant face au poste de pilotage. Le tableau de distribution avionique supérieur était installé en angle par rapport à la verticale, le bord supérieur étant plus à l'intérieur que le bord inférieur. Le tableau de distribution avionique inférieur était monté verticalement, directement au-dessous du tableau supérieur.

La borne du disjoncteur de 28 V c.c., 1 A du réseau de divertissement de bord (RDB) à la position F-1 a été récupérée; le fil de raccordement de calibre 16 AWG était toujours fixé à la borne et à des morceaux des fils d'alimentation du bus 2 c.c. Le contact du disjoncteur n'était pas endommagé par la chaleur ni piqué; le fil de raccordement n'était pas endommagé par la chaleur, mais il présentait des traces de suie. Ce fil était demeuré attaché au fil d'alimentation de bus qui avait été installé aux positions F-2, F-3 et F-4; les bornes de disjoncteur des positions F-2 et F-3 étaient demeurées fixées à ces fils. Il n'y avait aucun signe de dommages causés par la chaleur ni d'arc électrique sur les fils d'alimentation de bus c.c., ni sur les bornes des disjoncteurs F-2 et F-3; par contre, ces composants présentaient des traces de suie.

Les importants dommages causés par la chaleur sur la face avant du panneau, près du côté arrière (tout juste devant la référence 383) sont absents de l'endroit correspondant sur la face arrière. Les éléments voisins de la face arrière à cet endroit sont relativement en bon état, comme les morceaux récupérés des fils d'alimentation et des morceaux de la barre bus 1 de 28 V c.a., le manchon gris et l'ensemble des fils d'alimentation du bus 1 de 115 V c.a. associés aux éléments B7-12 et B7-13 de la barre bus.

La surface arrière du panneau près de cet endroit montre peu de dommages causés par la chaleur, comme on l'a mentionné ci-dessus. Un incendie se déclarant sur le matériau isolant recouvert de PET métallisé situé par-dessus les cadres ne produirait pas une chaleur élevée dès ses débuts. On ne s'attendrait pas à une chaleur élevée jusqu'à ce que l'incendie se soit répandu ailleurs et qu'il ait gagné en intensité. Les traces de chaleur observées sur le tableau de distribution avionique supérieur et ailleurs dans le poste de pilotage représentent des dommages secondaires créés par l'incendie bien plus tard dans son développement.

Les importants dommages causés par la chaleur et présents sur la face avant du tableau de distribution avionique supérieur délimitent essentiellement deux zones : une bande de forme irrégulière qui est principalement horizontale le long du bord supérieur du tableau, et une autre zone de forme irrégulière qui est décalée diagonalement. Ces traces de dommages correspondent à des dommages secondaires causés par l'incendie et résultant probablement des effets combinés de la brèche dans le revêtement du plafond du poste de pilotage (entre le diffuseur de plafond droit et le bord supérieur intérieur du tableau de distribution avionique supérieur) et de l'ensemble des gaines supérieures, acheminées vers le dégivreur de la fenêtre droite du poste de pilotage et agissant comme un coupe-feu.

La brèche dans le revêtement de plafond permettrait aux sous-produits de combustion d'être aspirés dans le poste de pilotage en étant entraînés par le flux d'air conditionné soufflé par le diffuseur de plafond droit sur la face avant du tableau de distribution avionique. Voilà qui pourrait causer les importants dommages dus à la chaleur qui ont été observés sur la face avant le long de son bord supérieur.

Le contour de la zone diagonale de dommages causés par la chaleur correspond au trajet diagonal suivi par la gaine du dégivreur de la fenêtre droite du poste de pilotage qui passe derrière le tableau de distribution avionique. Cette gaine, et une partie de l'ensemble d'approvisionnement en air individuel de droite du poste de pilotage qui y est fixé, agirait comme un coupe-feu diagonal en divisant en deux l'espace d'air derrière le tableau. Les traces d'importants dommages causés par la chaleur sur les faces avant et arrière du tableau de distribution avionique supérieur situé devant la diagonale, et les importants dommages causés par la chaleur sur les cadres de l'avion à cet endroit précis, correspondent à des dommages produits par des sous-produits de combustion à haute température qui auraient été dirigés dans cet endroit exigu. Des dommages moins importants causés par la chaleur derrière la gaine diagonale correspondent à une moins grande accumulation de chaleur à cet endroit. Ces dommages moins importants sont probablement le résultat de facteurs, comme un plus grand volume d'air derrière le tableau à cet endroit et par l'évacuation de l'air vers le bas le long de la descente de câbles en échelle.

Les disjoncteurs associés aux trois premiers événements enregistrés par le FDR relativement à des défaillances de circuit électrique se trouvent à l'avant du tableau de distribution avionique, à l'endroit où d'importants dommages causés par la chaleur sont visibles. Il est important de noter que ces événements se sont déroulés environ 13 minutes après qu'une odeur inhabituelle eut été détectée pour la première fois dans le poste de pilotage, soit assez tard pendant le déroulement de l'incendie. Le moment où se sont produits ces événements et l'emplacement des disjoncteurs en question correspondent à la description du rapport sur le début de l'incendie et sa propagation.

Les deux fils d'alimentation du bus 1 de 115 V c.a. pour les phases B et C, ainsi que le fil d'alimentation du bus 1 de 115 V c.a. pour la phase A, étaient des fils nickelés de calibre 8 AWG. Ces fils étaient enveloppés dans un ruban de polyimide recouvert d'une tresse extérieure en polyimide aromatique. Ces fils se trouvaient à l'intérieur d'une gaine grise pour une certaine partie de leur longueur. La gaine elle-même était constituée d'une tresse en fibre de verre recouverte d'un élastomère de silicone.

Panneau supérieur

Le panneau supérieur est situé sur le plafond, au centre du poste de pilotage, entre les sièges du commandant de bord et du copilote. Le panneau supérieur contient les tableaux de commande de système en sa partie avant, le tableau de détection incendie et des poignées coupe-feu au milieu, et le tableau de distribution supérieur en sa partie arrière. La cavité derrière le panneau supérieur est logée dans un boîtier en fibre de verre. Le boîtier contient le câblage qui est acheminé aux tableaux de commande, aux barrettes de raccordement modulaires et aux goujons de mise à la masse.

Les fils du panneau supérieur entrent dans le boîtier et le quittent par un des deux trous ovales situés sur les côtés gauche et droit de la paroi arrière du boîtier. Les fils des systèmes qui quittent le boîtier par le trou ovale de gauche sont principalement dans le chemin de câbles AML et ils sont acheminés vers l'arrière, au-dessus du plafond du poste de pilotage. Les morceaux récupérés du chemin de câbles AML se prolongeaient sur près de 76,2 cm (30 po) derrière le trou ovale. Les fils des systèmes qui quittent le boîtier par le trou ovale de droite se trouvent principalement dans le chemin de câbles AMK et ils sont acheminés vers l'arrière au-dessus du plafond du poste de pilotage ou à l'extérieur du tableau de distribution avionique. Les morceaux récupérés du chemin de câbles AMK se prolongeaient jusqu'à 8,5 pouces derrière le trou ovale. Les fils d'alimentation de bus du tableau de distribution supérieur sortaient aussi par le trou ovale de droite. Ces fils étaient acheminés vers l'arrière, le long du côté gauche du tableau de distribution, traversaient l'extrémité arrière du tableau de distribution et quittaient l'arrière du boîtier par le trou ovale de droite. Les morceaux récupérés des fils d'alimentation de bus du tableau de distribution supérieur se prolongeaient jusqu'à 25 pouces derrière le trou ovale droit du boîtier.

Le tableau de distribution supérieur était à peu près rectangulaire. Le côté inférieur (faisant face au poste de pilotage) du tableau était peint en gris; la surface supérieure du tableau n'était pas peinte. Il y avait sept rangées de disjoncteurs sur le tableau, identifiées alphabétiquement de A à G, A représentant la rangée située le plus vers l'arrière. Les disjoncteurs de chaque rangée étaient numérotés en ordre, de la gauche vers la droite. Au-dessus de chaque rangée de disjoncteurs se trouvait une plaquette lumineuse.

Environ 90 % du tableau de distribution supérieur a été récupéré. L'apprêt et la peinture grise de la surface faisant face au poste de pilotage étaient absents d'une surface mesurant 4 pouces de côté dans le coin arrière droit du tableau. L'aspect nu de l'aluminium correspondait à une température d'échantillon d'essai au four de 427 °C (800 °F) (ou plus) pendant 10 minutes. L'apprêt et la peinture situés devant cette zone étaient ternis. Ce ternissement correspondait à un échantillon d'essai au four qui avait été exposé à une température de 353 °C (650 °F) pendant 10 minutes. D'importants dépôts de suie noire entouraient les zones du métal nu et de la peinture ternie. Cette importante accumulation de suie continuait vers l'avant le long du côté du tableau jusqu'au bas de la plaquette lumineuse de la rangée C. La peinture grise sur le restant de la surface du tableau orientée vers le poste de pilotage n'était pas ternie. La surface supérieure du tableau qui faisait face au boîtier supérieur n'était pas peinte; toutefois, une trace de chaleur était visible sur la surface supérieure, dans le coin arrière droit. La base en polycarbonate d'une plaquette lumineuse a été récupérée avec la partie arrière du tableau. La base de la plaquette lumineuse de la rangée A présentait une fusion et une déformation thermique importantes; certains boutons et ressorts de disjoncteur étaient figés dans la zone de fusion. Les plaquettes lumineuses des rangées situées plus vers l'avant sur le tableau de distribution supérieur présentaient progressivement moins de dommages thermiques.

Un segment de faisceau de fils provenant du tableau de commande de l'enregistreur de la parole dans le poste de pilotage (CVR) a été récupéré. La pellicule polyimide isolante d'un fil blindé à deux conducteurs et d'un fil de calibre 24 AWG était noircie; le conducteur en cuivre n'était pas fragilisé ni n'avait fondu. Le noircissement de la pellicule polyimide correspondait à des dommages subis par un échantillon d'essai au four qui avait été exposé à une température d'environ 510 °C (950 °F) pendant 7,5 minutes. La zone du dommage causé par la chaleur s'étendait environ 6 cm (2,5 po) devant et 13 cm (5 po) derrière le trou ovale droit à l'arrière du boîtier. D'autres faisceaux de fils et composants du panneau supérieur ont été récupérés et analysés. L'analyse s'est traduite par de nombreuses indications systématiques de températures supérieures à 482 °C (900 °F) pendant plusieurs minutes dans la zone du trou ovale droit de la paroi arrière du boîtier. La zone de haute température se prolongeait de plusieurs pouces vers l'arrière à partir du trou ovale droit du boîtier.

Étude sur la présence de fumée dans le poste de pilotage

En décembre 1998, la Direction de l'analyse de la sécurité de la FAA a examiné tous les incidents de ligne aérienne ayant fait l'objet d'une enquête par le NTSB ainsi que 475 000 rapports de difficulté en service (SDR), à partir de 1986 jusqu'en septembre 1998. L'étude a permis d'identifier 2 514 rapports de difficulté en service et 10 rapports d'incidents du NTSB qui ont été jugés représentatifs d'incidents de fumée dans le poste de pilotage. Les rapports portaient sur toute la flotte des avions de transport des États-Unis et sur la plupart des avions régionaux de 20 sièges ou plus. Une revue de l'étude de la FAA menée sur les avions des lignes aériennes américaines a révélé les points suivants en ce qui a trait à la « présence de fumée dans le poste de pilotage » :

- Dans le tiers des rapports, il n'y avait aucune fumée; ces événements avaient été causés par des détecteurs de fumée défectueux, la combustion de taches d'huile provenant d'une maintenance antérieure et, cas le plus fréquent, de sacs de conditionnement d'air nauséabond, que les membres de l'équipage de conduite avaient interprété comme étant de la fumée.

- Les systèmes de conditionnement d'air étaient la source la plus courante des incidents qui avaient été signalés, comptant pour 36,7 % des rapports; dans la plupart des cas, il n'y avait aucune fumée. Toutefois, ces rapports s'étaient traduits par 30 déroutements par année et 3 ou 4 évacuations par année.

- L'éclairage intérieur comptait pour 14 % des rapports. Ces rapports s'étaient traduits par quatre déroutements par année, mais aucune évacuation.

- Les circuits d'antigivrage et de chauffage pour les fenêtres et les portes comptaient pour 9,7 % des rapports.

- Les circuits d'alimentation électrique, y compris les groupes auxiliaires de bord (APU), comptaient pour 8,5 % des rapports.

- Les systèmes de navigation, comme les calculateurs de bord, les codeurs altimétriques et les systèmes radar météorologiques comptaient pour 7,3 % des rapports.

Ces catégories d'événements relatifs à la présence de fumée comptaient pour 77 % de tous les rapports de difficulté en service faisant état de fumée dans le poste de pilotage. De 1994 à septembre 1998, la taille annuelle moyenne de la flotte d'aéronefs commerciaux aux États-Unis (É.-U.) était d'environ 6 110 appareils. Au cours de cette période, il y avait eu environ 256 rapports par année sur la présence de fumée dans le poste de pilotage, dont 30 s'étaient soldés par un déroutement. Ces valeurs correspondent à un événement de présence de fumée dans le poste de pilotage par 24 appareils par année et à un déroutement par 203 appareils par année. Si les appareils étaient déroutés dans tous les cas de présence de fumée dans le poste de pilotage, on obtiendrait 256 déroutements par année pour 6 110 avions, ou un déroutement par 24 appareils par année. Comme la flotte mondiale comprend environ 18 000 avions, si l'on suppose le même taux de déroutement pour la flotte mondiale que pour la flotte des États-Unis, ce rapport se traduirait par 754 déroutements à travers le monde chaque année.

Essais de combustion

Essais de combustion à échelle réduite

Dans le MD-11, les matelas d'isolation thermique et acoustique étaient installés au moyen d'attaches à bouclettes de nylon. Les joints entre les matelas voisins étaient scellés au moyen de ruban adhésif pour joints de type 5 au PET métallisé fabriqué de PET métallisé ou de PVF métallisé et enduits d'un adhésif. Des essais de combustion à échelle réduite ont été effectués afin qu'on puisse déterminer les caractéristiques d'inflammabilité des matelas isolants recouverts de PET métallisé, des attaches à bouclettes de nylon et du ruban adhésif. D'autres essais ont été effectués afin de déterminer les caractéristiques d'inflammation et de propagation de la flamme de ces matériaux et d'autres matériaux d'aéronef.

Essai de combustion du tube creux « Jellyroll »

On a d'abord tenté d'enflammer des matelas isolants recouverts de PET métallisé au moyen d'un bec Bunsen comme source d'inflammation. On a remarqué que le film extérieur s'éloignait de la source d'inflammation en se contractant, ce qui permettait au film de s'éteindre de lui-même. Toutefois, si les matériaux isolants étaient formés en un rouleau dont le centre était creux, et qu'une petite flamme était introduite à l'intérieur du tube, le matériau du film s'enflammait et les flammes se propageaient de façon uniforme sur toute la surface interne du tube. Une bonne partie du film recouvrant la surface extérieure du tube avait également été consumée.

Cette configuration a permis au film de recouvrement se trouvant à l'intérieur du tube d'être préchauffé de façon significative, ce qui a été observé comme étant un facteur important influençant le comportement de la combustion du matériau de recouvrement. Il y a eu des changements significatifs dans la vitesse de combustion, le taux de dégagement de chaleur et une propension à l'auto-extinction. Le matériau était moins enclin à s'éteindre de lui-même. Si les matériaux isolants de PET métallisé brûlaient en général plus facilement que ceux qui étaient recouverts de PVF métallisé, l'inflammabilité des deux types de matériaux de recouvrement augmentait lorsque le matériau était préchauffé.

Vidéo – Essai de combustion du tube creux

Essais d'arc électrique

Un examen de la documentation pertinente a révélé que la spectroscopie Auger (AES) peut être utilisée pour faire la différence entre un arc qui a amorcé un incendie (amorçage d'arc dans un environnement propre) et un arc qui est le produit d'un incendie (amorçage d'arc dans un environnement contaminé ou en fumée). Le Bureau de la sécurité des transports (BST) a enquêté pour savoir s'il était possible de formuler cette conclusion avec une certaine précision. Comme la documentation ne faisait état que de fusions de cuivre générées par des arcs électriques utilisant des isolants de fil de type domestique, le BST a lancé une étude sur les isolants de fil de qualité aéronautique.

Le principal fil isolé utilisé dans le MD-11 était un conducteur en cuivre recouvert de nickel, enveloppé de polyimide, conforme à la norme MIL-W-81381. Le principal fil utilisé dans le câblage d'alimentation du réseau de divertissement de bord était un conducteur en cuivre recouvert d'étain, revêtu d'éthylène-tétrafluoroéthylène (ETFE). Comme des morceaux de chacun de ces deux types de fil isolé étaient recouverts de produits de fusion du cuivre, l'étude a porté sur ces deux types d'isolant de fil.

Pour fournir des perles et des produits de fusion du cuivre pour l'étude AES, les enquêteurs du BST ont créé un certain nombre d'amorçages d'arc, dans des conditions contrôlées, au laboratoire électrique de Boeing, à Seattle. On a généré les produits de fusion du cuivre d'abord en faisant une brèche dans l'isolant, puis en utilisant une barre en aluminium (pour simuler la structure de l'avion) ou un fil de cuivre non revêtu pour court-circuiter les fils. D'autres arcs ont été créés par l'exposition des conducteurs isolés à des matériaux d'aéronefs en combustion, puis par l'application d'une flamme directe au moyen d'un bec Bunsen, pour simuler des arcs créés lors d'un incendie. Diverses combinaisons de ces types d'isolant ont été utilisées pour générer des produits de fusion du cuivre pour chaque type d'isolant au moyen de sources d'alimentation de 115 V c.a., 400 Hz et de 28 V c.c. Un échantillonnage de ces produits de fusion du cuivre a alors été fourni pour l'examen AES dans une étude à l'aveugle (c.-à-d., l'origine du produit de fusion du cuivre n'a pas été révélée avant la fin de l'étude).

Vidéo – Essais d'arc électrique - isolant en polyimide

Vidéo – Essais d'arc électrique - insolant en ETFE

Isolant recouvert de PET métallisé avec bande adhésive pour joints et attache à bouclettes de nylon

Un morceau de matériau de matelas d'isolation thermique et acoustique recouvert de PET métallisé a été sélectionné du lot de PET métallisé numéro 2007 (pièce produite 1-14672). Ce morceau a été choisi parce qu'il présentait une surface de matériau de recouvrement à laquelle adhérait un ruban recouvert de PET métallisé et de PVF métallisé. Une languette d'attache à bouclettes de nylon était en contact avec le matériau de recouvrement sur un côté et avec un ruban recouvert de PET métallisé de l'autre côté. Le morceau de PET métallisé a été déposé par-dessus un morceau de nappe en fibre de verre jaune qui provenait d'un matelas isolant du même numéro de lot.

Le 7 décembre 2001, le matériau de recouvrement a été enflammé au moyen d'une petite flamme provenant d'un briquet au butane, allumé au coin de l'éprouvette. Un petit feu rampant (dont la hauteur des flammes mesurait environ 1 à 2,5 cm (0,5 à 1 po)) brûlait sur toute l'éprouvette. Le front de flamme est venu en contact avec le ruban recouvert de PET métallisé en un certain nombre d'endroits différents. Dans tous les cas, le front de flamme a enflammé le ruban recouvert de PET métallisé, le front de flamme a augmenté de taille de façon notable (la hauteur de la flamme atteignant parfois 17,5 cm (7 po)) et le taux de propagation de la flamme a ralenti. Le matériau de recouvrement qui brûlait a produit une quantité appréciable de fumée; toutefois, le ruban recouvert de PET métallisé a produit beaucoup plus de fumée et a brûlé avec une plus grande intensité et plus longtemps que le matériau de recouvrement seul. Le front de flamme est venu en contact avec le ruban recouvert de PVF métallisé en deux endroits. Dans les deux cas, le ruban recouvert de PVF métallisé s'est enflammé sans difficulté apparente. La taille de la flamme a augmenté légèrement, et la vitesse de propagation de cette dernière n'a pas changé. Dans le cas du ruban recouvert de PVF métallisé, la taille de la flamme était semblable en hauteur à la flamme précédente (environ 1 à 2,5 cm (0,5 à 1 po)). Lorsque le front de flamme est venu en contact avec l'attache à bouclettes en nylon, il n'a pas enflammé le matériau, et la flamme s'est éteinte. Lorsque le front de flamme est venu en contact avec le ruban recouvert de PET métallisé voisin de l'attache à bouclettes en nylon, il a encore une fois enflammé le ruban recouvert de PET métallisé; le ruban qui brûlait a par la suite enflammé le matériau à bouclettes en nylon. Un deuxième morceau de matériau de matelas isolant recouvert de PET métallisé a été sélectionné du lot de PET métallisé numéro 2007 (pièce produite 1-14677). La procédure d'essai a été répétée, et les mêmes résultats ont été observés.

Vidéo – Essai de combustion des attaches à bouclettes en nylon

Embout en élastomère de silicone

Un essai de combustion à échelle réduite a également été effectué sur un embout en élastomère de silicone, identique à l'embout qui avait été utilisé pour boucher la gaine de ventilation de l'office 2. L'essai a démontré qu'une petite flamme pouvait enflammer facilement l'embout. Une fois enflammé, le matériau de l'embout a été consumé par un incendie auto-propagé qui a produit une cendre blanche douce; les résidus de cendre se désintégraient au toucher. Des résultats semblables ont été obtenus lorsque l'essai a été répété sur des embouts en élastomère de silicone qui ont été récupérés de l'épave de l'avion en question.

Essais au calorimètre à cône et au micro-calorimètre

Le dégagement de chaleur et la vitesse de dégagement de chaleur sont des paramètres clés dans l'évaluation des caractéristiques de propagation de la flamme d'un matériau dans un incendie, surtout dans un endroit fermé. Le calorimètre à cône expose un échantillon d'essai à des flux de chaleur rayonnante et mesure le taux de dégagement de chaleur de l'échantillon, la chaleur totale dégagée et la chaleur efficace de la combustion en utilisant le principe de la consommation d'oxygèneNote de bas de page 5. Le micro-calorimètre utilise le même principe pour mesurer la vitesse de dégagement de chaleur d'échantillons beaucoup plus petits qui sont pyrolysés dans un flux de gaz inerte et, par la suite, brûlés dans un environnement riche en oxygène.

L'énergie thermique dégagée par la combustion de divers matériaux de l'avion a été mesurée au moyen d'un calorimètre à cône standard et d'un micro-calorimètre. Les données obtenues ont été utilisées dans l'élaboration d'un modèle d'incendie informatisé pour le MD-11.

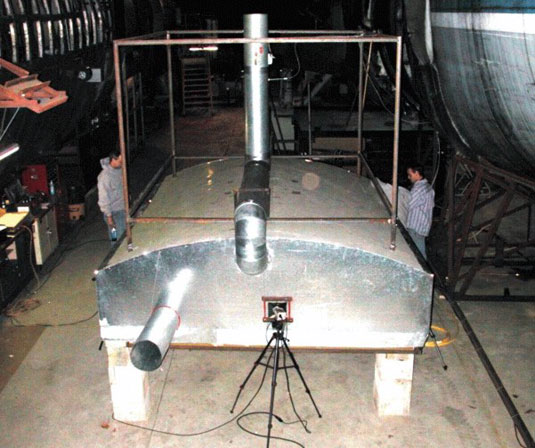

Essai de combustion à échelle intermédiaire

Des essais de combustion à échelle intermédiaire ont été effectués au centre technique de la FAA, à Atlantic City (New Jersey), aux États-Unis en novembre et décembre 2001. Ces essais visaient à caractériser les propriétés d'inflammabilité du matelas d'isolation acoustique et thermique recouvert de PET métallisé Insulfab 350, DMS 2072K, type 2, classe 1, qualité A, surtout lorsque le matelas est préchauffé avant d'être exposé à une source de combustion.

Vidéo – Essai de combustion du matelas isolant recouvert de PET métallisé

Le deuxième objectif des essais consistait à caractériser les propriétés d'inflammabilité et de dégagement thermique de la gaine de distribution d'air à mousse rigide qui avait été installée dans l'avion en question. Aucune partie de cette gaine n'a été identifiée dans l'épave, mais une autre gaine aux mêmes spécifications a été obtenue d'une autre ligne aérienne.

Méthode d'essai

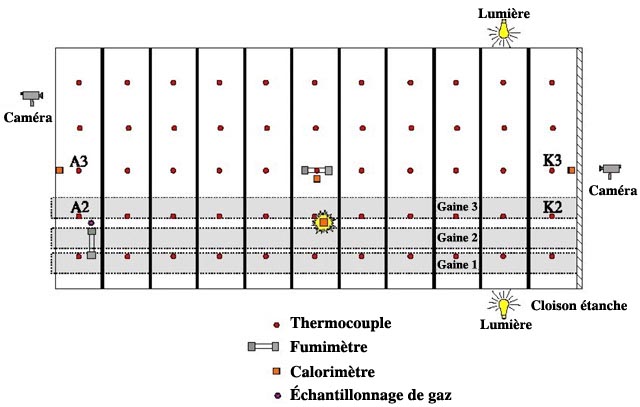

Le banc d'essai de combustion a été construit à partir d'un tronçon de fuselage de B747 pour simuler le fuselage du MD-11 entre les références 364 et 501. Le banc d'essai était de 348 cm (137 po) de longueur et de 287 cm (113 po) de largeur, et il a été soulevé du plancher en ciment sur des blocs de béton de mâchefer. Les extrémités du banc d'essai de combustion étaient fermées, mais des gaines de 25 cm (10 po) ont été installées à chaque extrémité, au sommet du banc d'essai. Un ventilateur extracteur électrique a été utilisé pour aspirer l'air dans les gaines aux deux extrémités du banc d'essai afin de simuler leur ouverture. La vitesse du ventilateur a été commandée par un rhéostat, et la teneur en oxygène des gaz d'échappement a été contrôlée. Les propriétés de dégagement thermique des matériaux en combustion ont été obtenues à partir de la valeur d'épuisement en oxygène dans les gaz d'échappement.

Deux couches d'isolant recouvert de PET métallisé Insulfab 350, DMS 2072K, type 2, classe 1, qualité A, ont été installées dans le banc d'essai de combustion afin de simuler l'isolant se trouvant entre les cadres et au-dessus des cadres dans l'avion. Les matelas isolants ont été fournis par Swissair et ils étaient identiques aux matelas qui avaient été installés dans l'avion en question. Deux morceaux métalliques plats ont été installés dans le banc d'essai pour simuler les rails des portes. Des cadres ont été installés dans le banc d'essai; cependant, les cadres étaient espacés de 50 cm (20 po), tandis que les cadres dans l'avion étaient espacés de 20 à 23 cm (8 à 9 po). La gaine en mousse rigide a été installée dans le banc d'essai de combustion, et des gaines ont été fixées aux deux extrémités. Les gaines voisines ont été enveloppées de matelas isolants recouverts de PVF métallisé Orco AN 18R, semblable à ce qui se trouvait dans le MD-11. Une soufflante a été fixée à l'extrémité de la gaine pour faire circuler un courant d'air dans celle-ci. Trois gaines de 35 cm (10 po) ont été installées à l'intérieur du banc d'essai de combustion pour représenter les trois gaines verticales d'air conditionné sur le côté droit du fuselage. Ces gaines étaient réunies ensemble par un fil métallique et recouvertes d'une seule couche de matériau isolant. Les panneaux de plafond ont été installés à l'intérieur du banc d'essai de combustion pour simuler ceux qui se trouvaient dans l'avion. Des thermocouples ont été installés en de nombreux endroits à l'intérieur du banc d'essai de combustion. Des hublots ont été prévus dans le banc d'essai de combustion pour les appareils photographiques classiques et à infrarouges.

Mode opératoire

La gaine en mousse rigide a fait l'objet d'essais de combustion. Lorsque la gaine n'était pas préchauffée, elle ne s'enflammait pas. Lorsque la gaine était préchauffée, elle s'enflammait et produisait une petite flamme de basse intensité qui dégageait une énergie thermique relativement faible. On a déterminé que la gaine en mousse rigide n'avait pas contribué de façon significative à l'énergie thermique produite par l'incendie en vol à bord de l'avion.

Des essais de combustion ont été effectués dans le banc d'essai sur des matelas isolants recouverts de PET métallisé Insulfab 350, DMS 2072K, type 2, classe 1, qualité A. Les essais ont été amorcés par l'inflammation du matériau de recouvrement au moyen d'un briquet de barbecue. Le matériau isolant Insulfab 350 s'est enflammé, et le feu a gagné en intensité pour devenir un incendie robuste auto-entretenu lorsque le matériau isolant était préchauffé. Le préchauffage a par conséquent été considéré comme étant un facteur important influençant l'inflammabilité des gaines en mousse composite et les matelas isolants Insulfab 350, DMS 2072K, type 2, classe 1, qualité A.

Un essai de combustion en vrac a été effectué par l'inflammation d'environ 500 pi² de matériau isolant Insulfab 350, DMS 2072K, type 2, classe 1, qualité A, dans le banc d'essai de combustion. Un incendie robuste et intense s'est développé qui a produit de grandes quantités de fumée noire et a fait fondre des parties des cadres en aluminium.

Essais de combustion grandeur nature

Des essais de combustion grandeur nature ont été effectués au centre technique de la FAA, aux États-Unis, le 5 mai 1999, dans l'espace inoccupé de la partie arrière du fuselage d'un DC-10.

Méthode d'essai

Le tronçon d'essai avait une longueur approximative de 18 pieds et il était équipé de thermocouples, de fumimètres, de calorimètres et d'équipement d'échantillonnage des gaz. Des panneaux de plafond dont les caractéristiques d'inflammabilité étaient semblables à celles de l'avion en question ont été installés. Deux couches de matelas d'isolation thermique et acoustique recouverts de PET métallisé ont été installées dans l'espace inoccupé au-dessus du plafond. Une couche avait été installée entre chaque cadre du fuselage, contre le revêtement de l'avion; la deuxième couche avait été installée par-dessus la première couche d'isolant et par-dessus les cadres. Les joints entre la deuxième couche de matelas isolants ont été scellés au moyen d'une bande adhésive isolante pour joints recouvertes de PET métallisé. Les matelas isolants avaient été construits au moyen d'un matériau de recouvrement de type PET métallisé portant la marque Insulfab 350, DMS 2072L, type 2, classe 1, qualité A. Ce matériau présentait une lettre de révision différente (L plutôt que K) que le matériau de recouvrement de type PET métallisé qui avait été utilisé dans l'avion en question.

Trois tubes métalliques représentant les gaines d'air conditionné ont été installés au-dessus des panneaux de plafond, sur toute la longueur de la zone d'essai du fuselage. Les gaines couraient parallèlement l'une à l'autre et étaient décalées sur un côté de l'axe longitudinal du fuselage. Les gaines étaient ouvertes aux deux extrémités. Chaque tube de métal avait été enveloppé d'une seule couche de matelas isolant recouvert de PET métallisé.

Des thermocouples ont été placés entre chaque cadre et situés de façon à mesurer la température à la surface faisant face à l'intérieur du matelas recouvrant le cadre. Des caméras vidéo grand angle étaient situées aux deux extrémités de la surface supérieure. Deux points d'échantillonnage du calorimètre étaient situés au-dessus du plafond pour mesurer le dégagement de chaleur. L'équipement servant à mesurer la densité de la fumée a aussi été installé dans le montage d'essai.

Quatre tubes d'échantillonnage de l'air ont été disposés verticalement, un au-dessus de l'autre dans la cabine. Trois des tubes ont servi à recueillir des échantillons pour le contrôle des concentrations de CO, de CO2 et de O2. Le quatrième tube a servi à recueillir des échantillons de fumée pour une analyse par chromatographie en phase gazeuse sur colonne capillaire et par spectromètre de masse. Le Civil Aeromedical Institute de la FAA a par la suite identifié 13 composés aromatiques comme étant des sous-produits de combustion de l'incendie, notamment du napthtalène, du biphényle, du 1-méthyl-naphtalène, du 2-méthyl-naphtalène, du 1-éthyl- naphtalène, de l'acénaphtalène et divers isomères structuraux du diméthylnaphtalène. Ces composés sont reconnus pour causer de la nausée et de la confusion ainsi qu'une irritation aux yeux, à la peau et aux voies respiratoires. De plus, à des températures supérieures à 204 °C (400 °F), du fluorure d'hydrogène se dégage des matelas isolants recouverts de PVF métallisé, comme ceux qui étaient installés dans l'avion en question. L'inhalation de faibles concentrations de fluorure d'hydrogène peut causer de la toux, la suffocation, ainsi qu'une irritation des yeux, du nez et de la gorge.

Mode opératoire

On a allumé un incendie en enflammant d'abord un morceau de mousse uréthane mesurant 10 x 10 x 46 cm (4 x 4 x 18 po) dont une extrémité avait trempé dans 10 cm³ d'heptane. Le morceau de mousse a été placé au-dessus du plafond entre deux gaines. La mousse a brûlé pendant environ deux minutes avant d'être consumée par le feu. Des essais de suivi ont été effectués au moyen d'une source d'inflammation plus petite.

Le feu s'est répandu de la source d'inflammation aux gaines et aux matelas isolants supérieurs. La propagation de l'incendie était plus lente, et la hauteur de la flamme était plus petite que celle observée lors des essais à échelle intermédiaire. Le feu a principalement suivi l'isolant sur les gaines et a gagné de façon intermittente les matelas isolants supérieurs, situés au-dessus des gaines. Des morceaux en flammes de matériau de recouvrement de type PET métallisé tombaient des gaines et de la partie supérieure sur les panneaux de plafond situés au-dessous; cependant, les panneaux de plafond n'ont pas brûlé. La propagation de la flamme sur l'isolant supérieur s'est limitée aux zones voisines des gaines. L'incendie s'est éteint de lui-même une fois que le recouvrement du matelas isolant des gaines a été complètement brûlé. Une grande quantité de fumée a été produite par l'incendie.

On a modifié le banc d'essai pour créer un espace d'air entre les deux couches d'isolant Insulfab 350. Une petite flamme a été introduite entre les deux couches d'isolant, près du sommet du fuselage. Les flammes étaient plus intenses que celles qui ont été observées lors des essais grandeur nature antérieurs et elles se sont répandues entre les deux couches d'isolant sur une grande surface. On a remarqué que des flammes surgissaient d'entre les joints qui unissaient les matelas isolants ensemble. L'incendie a produit une quantité importante de fumée.