Documents d'information technique A98H0003

Liens connexes (A98H0003)

Groupes motopropulseurs

Groupes motopropulseurs

Description

Le MD-11 est propulsé par trois moteurs Pratt & Whitney modèle 4462 : un sous chaque aile et un intégré dans la base de la dériveNote de bas de page 1. Le moteur PW4462 est un turboréacteur à double flux, à double corps, à écoulement axial, caractérisé par un fort taux de compression et un taux de dilution élevé, délivrant une poussée maximale de 62 000 lb. Il comprend 16 étages de compression, une chambre de combustion annulaire et six étages de turbine. Le corps basse pression (BP) est constitué d'un compresseur basse pression (BP) à cinq étages, accouplé à une turbine basse pression (BP) à quatre étages. Il est mécaniquement indépendant du corps haute pression (HP), constitué d'un compresseur haute pression (HP) à 11 étages, accouplé à une turbine haute pression (HP) à deux étages.

Le carénage du moteur comprend, de l'avant vers l'arrière, le carter de la soufflante (qui renferme la soufflante et le compresseur basse pression), le carter intermédiaire, le carter du compresseur haute pression, le carter du diffuseur et de la chambre de combustion, le carter de la turbine haute pression, celui de la turbine basse pression et le carter d'éjection turbine. Ces carters constituent la structure principale de support du moteur, dont les organes et les éléments internes sont portés par des montants et des paliers.

Le compresseur BP fournit deux flux d'air distincts. Son premier étage, c'est-à-dire la soufflante N1, dont le diamètre est beaucoup plus grand que celui des 15 autres étages de compression, fournit le flux secondaire (extérieur) qui est canalisé autour du moteur et qui produit environ 80 % de la force propulsive. Le flux primaire (intérieur) forme la veine gazeuse qui traverse le moteur, dans lequel il est comprimé et chauffé, et la détente des gaz de combustion entraîne les turbines qui font tourner la soufflante et les compresseurs; la poussée résiduelle fournit les 20 % restants de la force propulsive.

La fixation du moteur comporte un système de montage à sûreté intégrée à deux points de fixation au niveau des mâts d'aile et à la base de la dérive. Ces points de fixation sont calculés pour supporter le poids du moteur et pour transmettre à la structure de l'avion les poussées et les efforts de torsion.

Le système de montage des moteurs 1 et 3 comprend les éléments suivants :

- une attache avant, fixée à la face arrière de la bride du carter intermédiaire, à la position 12 heures;

- une attache arrière, fixée à la bride du carter d'éjection turbine, entre les positions 11 heures et 1 heure.

Le système de montage du moteur 2 comprend les éléments suivants :

- une attache avant, fixée sur la face arrière de la bride du carter intermédiaire, à la position 12 heures;

- une attache arrière, situé sur la bride du carter d'éjection turbine, entre les positions 11 heures et 1 heure;

- une attache latérale fixée à la cloison du longeron arrière et à la prise d'air du moteur central.

Régulateur hydromécanique (HMU)

Le régulateur hydromécanique est un composant du système de régulation de carburant. Il se compose d'un radiateur carburant-huile et d'une soupape de dérivation, de la pompe carburant et d'un filtre ainsi que du dispositif de dosage de carburant. Le système de régulation assure la gestion de la poussée ainsi que la programmation et le dosage du débit de carburant dans tous les régimes d'utilisation du moteur. Il assure aussi de façon automatique le réchauffage du carburant et le refroidissement de l'huile, commande certains éléments et systèmes, et fournit les interfaces nécessaires aux systèmes de bord. Le carburant contenu dans les réservoirs de l'avion est aspiré par l'étage d'entrée de la pompe d'appoint carburant. De la pompe d'appoint, le carburant circule dans un échangeur carburant-huile, puis revient à la pompe où il est filtré avant d'être admis dans l'étage principal de la pompe. Le carburant est alors refoulé par la pompe vers le dispositif de dosage de carburant (FMU), qui fournit, à travers le débitmètre, un flux de carburant dosé à la vanne de répartition, et de là, dans les rampes d'alimentation des injecteurs situés dans la chambre de combustion. Les débits de carburant nécessaires au fonctionnement des vérins de commande sont également fournis par le FMU. Le régulateur automatique à pleine autorité redondante, ou FADEC, utilise des signaux de l'avion et du moteur pour programmer le débit de carburant par l'intermédiaire d'une interface électronique avec le FMU.

Régulateur automatique à pleine autorité redondante (FADEC)

Le système de régulation électronique du PW4462 est un FADEC à double voie qui assure l'interface entre l'avion, d'une part, et les éléments de commande et les capteurs du moteur, d'autre part. Le FADEC assure toutes les fonctions de régulation de base du moteur, la surveillance d'état pour la maintenance, ainsi que l'enregistrement des diagnostics et des erreurs détectées dans une mémoire permanente (NVM) qui sert aussi aux fins de maintenance.

Les deux chaînes éélectroniques du FADEC (désignées A et B) comprennent chacune un microprocesseur, une alimentation électrique, une mémoire de programme, certains capteurs d'entrée et des circuits de commande des sorties. Chaque chaîne du FADEC est capable de gérer de façon autonome le fonctionnement du moteur qui lui est associé. Chacune est alimentée électriquement par un alternateur à aimant permanent (PMA) à deux sorties, qui est monté sur le relais d'accessoires du moteur associé. L'alternateur fournit également un signal tachymétrique de la vitesse de rotation N2 du compresseur HP, qui est utilisé par le FADEC. Le FADEC peut également être alimenté par le circuit de 28 V c.c. de l'avion. Dans l'avion en question, la tension de 28 V c.c. était fournie par un module d'alimentation supplémentaire (SCU) facultatif avec une capacité de secours. Le circuit de 115 V c.a. de l'avion alimente les réchauffeurs des sondes Pt2/Tt2 montées dans la prise d'air de chaque moteur.

En régime normal, le FADEC utilise toutes les entrées mentionnées ci-dessus, mais il ne dépend pas de cette information pour assurer la sûreté du fonctionnement du moteur. Le FADEC contient une logique permettant de détecter les problèmes liés aux signaux d'entrée fournis par l'avion et, le cas échéant, assure une régulation basée uniquement sur les données du moteur et l'alimentation électrique.

L'avion comprend trois bus de données numériques qui aboutissent à chacune des deux chaînes FADEC. Deux de ces bus fournissent les données des calculateurs de données aérodynamiques (ADC), et la troisième, les données des calculateurs de commandes de vol (FCC). Le FCC-1 alimente la chaîne A, et le FCC-2, la chaîne B. Les sorties FCC commandent le plafonnement EPR, les prélèvements d'air comprimé, le signal « avion au sol », le signal volets/becs rentrés et les données ARINC 429 provenant de l'ADC-1 et de l'ADC-2. Ces derniers fournissent l'altitude-pression et les données Pt2 et Tt2 pour les chaînes A et B.

Le FADEC reçoit également des entrées des résolveurs de position des manettes des gaz, situés sous le pylône central des manettes. Il y a un résolveur double par manette des gaz. Ce résolveur double se compose de deux résolveurs montés dans un bloc et entraînés par un seul arbre commun. L'un fournit le signal de position de manette (TRA) à la chaîne A, et le second, à la chaîne B. L'excitation électrique des résolveurs est fournie par le FADEC.

Le traitement des entrées ARINC dans le FADEC se fait selon deux modes : le mode d'échantillonnage primaire et le mode d'échantillonnage secondaire. En mode d'échantillonnage primaire, toutes les données de l'avion sont reçues des FCC. Ainsi, le FADEC reçoit le signal de plafonnement EPR à la fréquence élevée de mise à jour nécessaire. En cas de défaillance de l'un des bus FCC, le FADEC reste en mode d'échantillonnage primaire, mais utilise l'entrée FCC de l'autre chaîne FADEC reçue par une interconnexion. Si les entrées FCC deviennent indisponibles, le FADEC passe en mode d'échantillonnage secondaire. Les critères de basculement en mode secondaire sont : perte de l'entrée du signal de plafonnement EPR pendant 10 secondes, 7 coupures mineures de 250 ms chacune, pression totale non confirmée alors que le réchauffage de la sonde n'est pas activé, ou encore altitude non confirmée alors que les ADC de gauche et de droite concordent dans les tolérances prescrites.

En mode d'échantillonnage secondaire, le FADEC contrôle à tour de rôle l'ADC-1, le FCC, l'ADC-2 et l'autodiagnosticNote de bas de page 2 du transmetteur du FADEC. Le FADEC attend que toutes les données aient été reçues de chaque bus, ou que le délai d'échantillonnage maximal (250 ms et 550 ms respectivement pour les bus FCC et ADC) se soit écoulé avant de passer à l'autre bus, ce qui peut prendre jusqu'à 1,4 seconde. Compte tenu du délai de traitement des données en mode d'échantillonnage secondaire, le signal de plafonnement EPR du FCC est réglé à zéro dès que le FADEC passe en mode d'échantillonnage secondaire. Le signal de plafonnement EPR du FCC n'a donc plus d'effet sur le calcul du signal de régulation EPR. Les autres entrées valides du FCC sont utilisées en mode d'échantillonnage secondaire.

La logique de gestion de poussée du PW4462 réside dans le FADEC à deux chaînes. Le FADEC commande le FMU pour doser le débit de carburant de façon à établir une régulation directe du rapport EPR, qui est le principal paramètre de réglage de la puissance. En mode régulation EPR, la valeur de consigne EPR est calculée par le FADEC en fonction de la position des manettes (signal TRA), de l'altitude, des données Pt2, nombre de Mach et Tt2. L'équipage de conduite peut sélectionner le réarmement EPR des prélèvements d'air de pressurisation et de dégivrage.

Si le FADEC détecte une anomalie l'empêchant de réguler la poussée en mode EPR, il bascule automatiquement en mode de repli. Selon la cause initiale du changement de mode, le FADEC passe à l'un ou l'autre de deux modes dégradés : le mode de repli automatique et le mode de repli manuel. Ce changement de mode entraîne le débrayage du système d'automanette, s'il est embrayé.

Quand le FADEC détecte une anomalie touchant les calculs de poussée limite ou d'EPR, il passe en mode de repli automatique pour maintenir un fonctionnement normal. Il abandonne alors l'EPR et adopte N1 comme grandeur de régulation, avec un plafonnement de la courbe TRA en fonction de N1 qui gère la poussée en mode de repli. Le plafonnement sert à éviter une variation brusque de poussée lorsque le FADEC passe du mode EPR au mode dégradé. Ce plafonnement reste en vigueur jusqu'à ce que l'équipage actionne le commutateur FADEC MODE. Le moteur peut être limité en poussée (par l'action du plafonnement) si les conditions ambiantes ont changé depuis que le FADEC est passé en mode de repli automatique. L'équipage n'a pas besoin de prendre des mesures immédiates lors de cette action automatique, car le plafonnement empêche toute variation de poussée vers le haut ou vers le bas pendant la transition du mode EPR au mode N1. Le mode de repli régule N1 en fonction de la position de la manette, de sorte que l'équipage peut toujours commander manuellement la poussée du moteur.

L'équipage de conduite peut sélectionner le mode de repli manuel à tout moment en appuyant sur le commutateur marqué FADEC MODE SELECT, qui se trouve sur le tableau FADEC MODE du panneau supérieur. Le pilote peut également sélectionner le mode de repli manuel en poussant la manette au-delà de sa butée avant normale. Le mode de repli manuel est identique au mode de repli automatique, à ceci près qu'il n'y a pas de plafonnement de la régulation TRA en fonction de N1. À noter que les deux modes de repli ne comportent pas de limitation de la poussée pour protéger le moteur. En mode de repli manuel, la ligne rouge du maximum N1 correspond à la position avancée au maximum de la manette. Les lignes rouges N1 et N2 sont toujours protégées et elles ne sont pas touchées par une incapacité de calcul des poussées limites.

Quand le FADEC passe en mode de repli automatique, le voyant jaune du commutateur FADEC MODE s'allume, les voyants SELECT et ALTN s'allument également, et un voyant jaune SELECT FADEC ALTN s'allume sur l'écran d'affichage des indications moteur et des alertes (EAD). L'écran d'affichage DU-3 est normalement réservé aux indications moteur et aux alertes. L'équipage de conduite peut passer en mode repli manuel en appuyant sur le voyant SELECT ALTN qui est allumé. Selon les procédures, il faut réduire les gaz avant de sélectionner le mode de repli manuel.

Si le retour au mode N1 se produit, on peut alors resélectionner le mode normal EPR en commençant par réduire la poussée du moteur en question (à 70 % N1 ou moins), puis en appuyant deux fois sur le commutateur FADEC MODE. À la première sélection, le système passe en mode secondaire : le voyant SELECT s'éteint, et le voyant ALTN demeure allumé. La deuxième sélection de FADEC MODE permet de revenir à la régulation normale EPR. Ce mode est confirmé si le voyant SELECT ne se rallume pas et si le voyant ALTN s'éteint. Si le FADEC n'est pas en mesure de revenir au mode EPR normal, il est recommandé de mettre les trois moteurs en mode secondaire pour éviter le décalage des manettes et des réactions différentes aux commandes.

Si le commutateur FUEL est mis en position d'arrêt, le FADEC détecte une fermeture de contact (une par chaîne FADEC) et effectue une réinitialisation logique pour assurer une réponse normale lors du redémarrage ultérieur du moteur. Cette fermeture de contact provoque l'effacement des anomalies de la mémoire volatile (tous les défauts mémorisés), mais la mémoire permanente conserve son contenu. La réinitialisation dure environ 1,2 seconde et consiste en plusieurs fonctions : réinitialisation du verrouillage de survitesse, réinitialisation des anomalies mémorisées, synchronisation des deux chaînes et vérification de l'horloge. Comme l'alimentation principale des fonctions critiques de régulation du FADEC est fournie par l'alternateur à aimant permanent, une perte complète de l'alimentation électrique de l'avion n'entraîne pas la réinitialisation externe du FADEC.

Chaque chaîne du FADEC possède 192 cellules de mémoire permanente enregistrant les anomalies pour faciliter le dépannage et la planification de la maintenance. Ces « données d'anomalies » sont enregistrées à tour de rôle et en boucle, de sorte que la 193e anomalie écrase le contenu de la première cellule. Pour chaque anomalie, cinq mots de 16 bits sont enregistrés par cellule et comportent le code de défaillance, de même que les paramètres suivants : temps écoulé de fonctionnement du FADEC, vitesse N2, nombre de Mach de l'avion, Pt2, température de la soudure froide du FADEC, numéro de vol ou de segment de vol pour le FADEC. Les données d'anomalie sont écrites dans la mémoire permanente et elles ne sont enregistrées qu'une fois par segment de vol.

L'heure d'enregistrement des anomalies n'est pas synchronisée avec celle de l'avion. Comme le FADEC enregistre le temps de fonctionnement du moteur par périodes de 20 minutes, il est difficile de corréler leur heure d'entrée en mémoire avec l'heure UTC. Les données écrites dans la mémoire permanente sont basées sur des mesures du moteur et sur des calculs du FADEC au moment de leur inscription en mémoire, et non sur l'heure à laquelle l'anomalie s'est produite. Ainsi, les anomalies ne sont pas nécessairement en ordre chronologique dans la mémoire permanente. À chaque anomalie correspond un délai prédéterminé entre son apparition et le moment de son enregistrement. Ce délai dépend de la nature de l'anomalie et de sa relation avec d'autres anomalies éventuelles. Les anomalies sont enregistrées dans une mémoire tampon de trois mots qui est vidée une fois par seconde. Cette opération s'effectue en ordre inverse, c'est-à-dire qu'à l'intérieur du même cycle d'une seconde, la première anomalie reçue est la dernière écrite dans la mémoire tampon. Il existe également certaines valeurs implicites artificielles qui sont produites pour certains types d'anomalie.

Vannes de décharge

Le sous-système de décharge 2.5 permet d'accroître la stabilité du compresseur au démarrage, dans les phases transitoires et en inversion de poussée. La vanne de décharge 2.5 est manœuvrée par un vérin, par l'intermédiaire d'un guignol (levier coudé). Son ouverture laisse échapper de l'air du quatrième étage du compresseur basse pression dans le flux secondaire. Cette vanne de décharge est commandée par le FADEC en fonction des paramètres TRA, N1, N2, Tt2, nombre de Mach et altitude. Lors du démarrage du moteur, la vanne est complètement ouverte et elle commence à se refermer vers 70 % de N2. En cas de pompage du moteur, cette vanne s'ouvre complètement. Elle s'ouvre également pendant l'inversion de poussée, complètement pour les moteurs d'aile, mais seulement à moitié pour le moteur d'empennage.

Les vannes de décharge 2.9, situées sur le neuvième étage du compresseur haute pression, servent à améliorer la stabilité du compresseur au démarrage et durant les régimes transitoires. Le FADEC commande la vanne de stabilité 2.9 gauche en fonction de N2 corrigé, de l'altitude et du temps, et la vanne de stabilité 2.9 droite en fonction de N2 corrigé seulement. Au démarrage, les deux vannes sont ouvertes. À un régime N2c2 d'environ 2 % sous le régime de ralenti, les deux vannes se ferment. À tout moment, si le FADEC détecte un pompage, il ouvre la vanne de gauche. La vanne de gauche s'ouvre également pendant 180 secondes si le moteur décélère au-dessous d'environ 81 % de N2, pour une altitude comprise entre environ 16 000 et 20 000 pieds; elle se referme à l'accélération. Les vannes de stabilité sont à ouverture automatique par ressort, et leur fermeture est commandée par le FADEC.

Limites d'exploitation

Les limites d'exploitation applicables au moteur PW4462 sont les suivantes :

- 100 % N1 = 3 600 tr/min

- ligne rouge N1 = 111,4 %, soit 4 012 tr/min

- 100 % N2 = 9 900 tr/min

- ligne rouge N2 = 105,5 %, soit 10 450 tr/min

- poussée maximale = 62 000 lb

Aubages fixes de stator (SVA)

Le sous-système de commande du calage des aubes de stator (VSV) permet d'optimiser le rendement du compresseur haute pression en orientant les aubes directrices d'entrée de ses cinquième, sixième et septième étages à leurs positions programmées, en réponse à des commandes du FADEC. Le sous-système VSV améliore également les caractéristiques de démarrage. Au démarrage du moteur, les aubes à calage variable peuvent être complètement ouvertes jusqu'à environ 15 % de N2, après quoi elles se referment. Vers 40 % de N2, le sous-système VSV module l'angle des aubes en fonction de l'augmentation de N1 et N2, la pleine ouverture étant atteinte pour les poussées de décollage et de montée. L'angle des aubes de stator est également corrigé en fonction des variations de N1, de N2 et de Tt2.

Pompes hydrauliques entraînées par moteur

Le système hydraulique principal est constitué de trois circuits distincts, chacun correspondant au moteur qui lui fournit de l'énergie hydraulique. Ces trois circuits fonctionnent à une pression de 3 000 lb/po², fournie par des pompes à pistons axiaux et à cylindrée variable. Le relais d'accessoires de chaque moteur entraîne deux pompes hydrauliques, l'une à l'avant gauche et l'autre à l'arrière droit. À noter que ces pompes sont redondantes et qu'une seule suffit à fournir sans pulsations le débit nécessaire au fonctionnement normal du système. En mode normal, la pompe gauche débite et la pompe droite est en réserve, ce qui signifie qu'elle tourne sans fournir de débit appréciable et que sa pression sert tout juste à assurer sa lubrification et son refroidissement. Elle peut être enclenchée manuellement ou automatiquement. Chaque pompe a un débit nominal de 37,5 gal/min (142 L/min) à 3 000 lb/po².

Les dossiers de l'exploitant contiennent les numéros de pièce, les numéros de série, les heures de vol, les cycles moteur, les jours civils d'installation et le nombre total de jours civils que les pompes ont passé sur chaque moteur, mais ils ne précisent pas la position de montage. Cette pratique est courante dans l'industrie pour les avions modernes. Bien que des numéros de pièces et de série figurent dans l'inventaire des composants, le suivi se fait par des numéros IDN et ASN attribués par l'exploitant. Ces numéros sont emboutis sur des étiquettes adhésives métallisées qui sont collées sur le corps de la pompe. Lorsqu'elles ont été repêchées, les pompes hydrauliques avaient encore leurs étiquettes métallisées.

Les pompes ont été identifiées par le moteur sur lequel elles étaient installées et par un indice A ou B (par exemple, pompe 1A) pour les besoins de la documentation et des rapports, mais cet indice ne signifie pas que la pompe était installée en position gauche ou droite sur le relais d'accessoires.

Système d'inversion de poussée

Lorsqu'il est sollicité par l'équipage de conduite, le système d'inversion de poussée permet de freiner l'avion au sol en dirigeant la poussée vers l'avant. Ce système permet de réduire la longueur de piste nécessaire à un arrêt sûr et efficace à l'atterrissage ou en cas de décollage interrompu. Le système d'inversion se compose des composants majeurs suivants : 3 blocs de commande hydraulique (HCU) (1 par moteur), 6 vérins supérieurs à rétroaction (non verrouillables) (2 par moteur), 12 vérins médians et inférieurs verrouillables (4 par moteur), des arbres de synchronisation flexibles, des manchons coulissants, des volets inverseurs, des grilles d'inversion (cascades) et des faisceaux électriques. De ces composants, les 3 blocs de commande hydraulique, 10 vérins verrouillables et 6 vérins non verrouillables ont été récupérés et examinés (ainsi que deux morceaux de tige de vérin).

Examen

À certains égards, les trois moteurs ont été récupérés dans des états comparables. La soufflante, le compresseur HP, le module diffuseur/chambre, la turbine HP et la turbine BP étaient encore assemblés, mais aucun des compresseurs BP n'a été retrouvé. L'examen structural des carters n'indiquait aucun signe de rupture interne non confinée. Les boucliers annulaires des aubes de soufflante ont été récupérés intacts; cependant, le carter de la soufflante, le carter des aubes directrices de sortie et la partie extérieure du carter intermédiaire ont été retrouvés en morceaux. À mesure qu'elles étaient repêchées du lieu de l'accident, les pièces étaient examinées et classées en fonction de leurs positions d'origine. Les moteurs ont été repêchés, mais les éléments externes, les pièces de fixation et les mâts qui y étaient fixés variaient en nombre. Les trois moteurs présentaient des signes de corrosion compatibles avec leur séjour dans l'eau salée. Divers fragments et pièces des nacelles, des compresseurs BP, de l'habillage des moteurs et diverses autres pièces des trois moteurs ont été repêchés sur le lieu de l'accident.

On a pu attribuer les pièces aux moteurs en comparant leurs numéros de série aux dossiers de maintenance de Swissair. Le moteur 2 a été le plus facile à identifier car il était encore fixé à une partie caractéristique de son bâti.

Le bloc des manettes des gaz a été récupéré, mais il était fortement endommagé. Ayant reçu un choc à l'avant, dans le coin supérieur droit (vu de la place du pilote), il avait été écrasé et déformé vers la gauche. Les trois manettes s'étaient brisées au niveau de l'axe de débattement, mais elles étaient restées emprisonnées dans le bloc, retenues seulement par les tringlages d'inversion.

Le FADEC 2 (numéro de série 4000-0991) et le FADEC 3 (numéro de série 4000-1620) ont été retrouvés, mais ils étaient séparés de leur moteur respectif. Le FADEC 3 avait subi plus de dommages à l'impact que le FADEC 2. On n'a retrouvé que quelques cartes de circuit du FADEC 1 (numéro de série 4000-0672). Les puces EEPROM constituant la mémoire permanente de ce FADEC n'ont pas été retrouvées. On a envoyé les FADEC à leur fabricant, United Technologies, Hamilton Sundstrand Division, pour extraction des données d'anomalie. En attendant l'examen, on a conservé les FADEC immergés dans de l'eau désionisée.

En raison des dommages subis, les mémoires EEPROM de la chaîne A de chaque moteur n'ont pu fournir aucune donnée utilisable. Par contre, pour les deux FADEC récupérés, les données d'anomalie des EEPROM de la chaîne B ont été lues avec succès. L'examen de ces données montre que le FADEC 2 avait enregistré 20 anomalies, et le FADEC 3, 10 anomalies au cours du dernier segment de vol. Le FADEC du moteur 3 n'avait enregistré aucune anomalie au cours des six vols précédents, et celui du moteur 2, aucune au cours des 171 vols précédents. Les 10 anomalies enregistrées pour le moteur 3 figurent parmi les 11 premières enregistrées pour le moteur 2.

Conclusion

L'examen détaillé des moteurs n'a révélé aucune anomalie susceptible de compromettre leur fonctionnement normal. L'absence de perforation des boucliers annulaires des soufflantes et des carters moteurs indique qu'il n'y a pas eu de rupture d'éléments tournants avant l'impact. Il n'y a pas de trace de projection de fragments métalliques sur les parties internes des moteurs, ce qui permet de conclure qu'il n'y a pas eu de défaillances à l'intérieur de la veine gazeuse des trois moteurs.

Aucune des six pompes hydrauliques entraînées par moteur ne présentait d'anomalies susceptibles de compromettre son fonctionnement normal. L'examen des rayures circulaires internes permet de conclure que les pompes étaient entraînées par leur relais d'accessoires respectif au moment de l'impact, mais il n'a pas été possible de différencier celles qui fournissaient de la pression de celles qui étaient en réserve.

L'analyse indique qu'au moment de l'impact, le moteur 1 tournait à haut régime, que le moteur 3 tournait à un régime inférieur à celui du moteur 1 et que le moteur 2 était arrêté.

Moteur 1

Description

| Constructeur | Pratt & Whitney, East Hartford, Connecticut, É.-U. |

|---|---|

| Modèle | PW4462-3CN |

| Numéro de série | P723896CN |

| Date de fabrication | 2 juin 1992 |

| Temps total | 27 659 heures de vol |

| Cycles totaux | 4 566 cycles |

| Date d'installation | 30 avril 1998 |

| Heures depuis essai | 1 906 heures de vol |

| Cycles depuis essai | 276 cycles |

| Potentiel total | 14 104 cycles |

| Potentiel restant | 9 538 cycles |

Examen

Soufflante et compresseur basse pression

Le bouclier annulaire de la soufflante était intact, mais déformé et déplacé vers l'arrière du moteur. Plusieurs segments de sa bande de frottement manquaient. Sa surface intérieure ne présentait aucune marque d'impact pouvant suggérer la rupture d'une pale de la soufflante. Le reste du carter de la soufflante et le carter des aubes directrices de sortie n'ont pas été retrouvés.

Le moyeu de soufflante était pratiquement intact, les pieds de pales encore dans leurs encoches. Une pale était fracturée en dessous de sa plate-forme de montage, les autres, au-dessus. Dix pales conservaient des morceaux de profil de 6 à 12 pouces de longueur. Les faciès de rupture présentaient tous les caractéristiques d'une rupture en surcharge, sans caractéristiques visibles de rupture à la fatigue. Le rotor de la soufflante avait été repoussé vers l'arrière sur les cannelures d'accouplement de l'arbre du corps BP; ces cannelures présentaient des signes localisés de bleuissement, d'arrachement et de transfert de métal. Les cannelures de l'alésage du moyeu avaient des traces similaires. Les deux jeux de cannelures étaient déformés en sens inverse de la rotation.

Le module compresseur BP était fracturé. Des parties de la bague intérieure du palier no 1, avec la cage, étaient restées attachées à l'arbre de la turbine BP. La bague intérieure ne présentait pas de signes de dommages antérieurs à l'impact. Le carter des aubes directrices de sortie de la soufflante avait été arraché. L'enveloppe intérieure du carter intermédiaire était restée sur le moteur et les bords d'attaque des montants radiaux présentaient des entailles, des rayures de rotation et des signes d'entraînement de métal.

Compresseur haute pression

Le carter du compresseur HP était fracturé dans un plan situé en aval des aubes directrices d'entrée (IGV). Ces aubes directrices n'ont pas été retrouvées. Les aubes mobiles du cinquième étage HP étaient fracturées au-dessus de la plate-forme de leur talon, et les surfaces de fracture présentaient des signes d'arrachement de métal dans le sens inverse de la rotation. Les aubes de stator à calage variable du cinquième étage et 15 de celles du sixième étage n'ont pas été récupérées. Les aubes restantes du stator du sixième étage étaient pliées à divers angles et leurs bords d'attaque présentaient des entailles. Sur un arc d'environ 45°, les aubes du stator du septième étage étaient fracturées au-dessus de la plate-forme du talon. Sur le stator du huitième étage, les aubes étaient également figées à divers angles, et leur bord d'attaque était endommagé. Les aubes restantes ne présentaient aucun signe de projection de métal pouvant suggérer une défaillance d'un élément en amont dans la veine gazeuse. Les autres aubes du stator du huitième étage et les aubes mobiles en aval n'étaient pas visibles. Les anneaux de synchronisation des aubages de stator à calage variable et leur vérin de commande étaient encore fixés au moteur. Le reste du carter du compresseur HP était intact, à part un léger gondolement au niveau des vannes de décharge 2.9.

Diffuseur et chambre de combustion

Le carter du diffuseur et de la chambre de combustion était fracturé entre les positions 8 heures et 2 heures. Les 24 injecteurs ont été récupérés avec le moteur, et 19 ont été démontés pour l'examen de leur bord amont. Il n'y avait pas de traces de projections de métal. Par contre, les injecteurs avaient été endommagés à l'impact et contaminés par de la saleté, des débris et la corrosion, au point qu'il n'a pas été possible de faire un essai significatif.

Turbine haute pression et turbine basse pression

Les carters des turbines HP et BP ont été récupérés intacts, à part certaines déformations. Le cône d'échappement était écrasé vers l'intérieur sur le logement du palier no 4, et la tuyère était écrasée de gauche à droite sur le cône d'échappement. Les tubes de refroidissement du carter de la turbine BP étaient encore fixés aux moteurs, mais ils présentaient un certain écrasement vers l'intérieur. Les aubes des cinquième et sixième étages de turbine (troisième et quatrième de la turbine BP) étaient fracturées au-dessus de la plate-forme de leur talon. Des segments des aubes fixes des cinquième et sixième étages de turbine étaient endommagés, déboîtés, ou les deux. Le bord de fuite des aubes de stator du quatrième étage de turbine était endommagé. Sur les cinquième et sixième étages de turbine, les joints d'étanchéité extérieurs, en nid d'abeille, étaient usés par le frottement.

Les quatre capteurs de pression et de température, Pt4.95/Tt4.95 étaient intacts et en place à la sortie des turbines. Les montants radiaux de la tuyère n'étaient pas endommagés. Les faces arrière des rouleaux du palier no 4 ne présentaient aucune déformation, mais l'ensemble du roulement avait reculé en fracturant sa bride de retenue.

Examen endoscopique

Un endoscope a été utilisé pour examiner plusieurs positions angulaires et divers étages du compresseur HP, de la chambre de combustion et des bords d'attaque des aubes du premier étage de la turbine HP. Cet examen a révélé de nombreuses aubes brisées et des traces de frottement intense de leurs extrémités, ainsi que des débris déposés après l'impact. Aucune projection de métal n'a été observée sur ces éléments.

Attaches du moteur 1

Le moteur 1 portait toujours son attache avant. Le boulon reliant le bâti moteur au carter intermédiaire était fracturé au niveau du premier filet sous le congé. Le bâti moteur s'était rompu à l'endroit où la patte de montage pénètre dans la traverse. Le bâti a été soumis à la division Analyse des matériaux du BST pour une analyse de la défaillance. On a déterminé que la patte s'était brisée instantanément sous l'effet d'une surcharge en flexion dirigée vers le haut. Contrairement à l'attache du moteur 3, cette attache s'était rompue en ne présentant que peu d'indication d'une charge en torsion vers la droite.

L'attache arrière était également fixée au moteur. Sa bride de fixation avant était pliée vers l'avant et vers le bas sur le côté gauche. La bride de fixation arrière était pliée vers l'arrière, donnant l'impression que l'attache avait subi une torsion vers l'avant sur le côté gauche et une torsion vers l'arrière sur le côté droit.

FADEC du moteur 1

Certaines cartes éélectroniques du FADEC 1 ont été récupérées, mais pas les EEPROM constituant la mémoire permanente. Il n'a donc pas été possible d'analyser les données enregistrées par le FADEC, lesquelles auraient pu révéler le régime de fonctionnement du moteur 1 au moment de l'impact. Il est très probable que certaines des anomalies enregistrées sur le FADEC 2 et le FADEC 3 auraient également figuré dans la mémoire du FADEC 1. L'effet résultant sur le moteur aurait été similaire.

Module d'alimentation supplémentaire (SCU) du moteur 1

Le SCU du moteur 1 a été récupéré mais, en l'absence de sa mémoire permanente, il n'a pu fournir aucune information.

Position de la manette des gaz du moteur 1

La manette a été retrouvée dans son secteur, déplacée vers la gauche et complètement brisée au niveau de l'axe de débattement, tout en étant encore fixée au tringlage de l'inverseur de poussée. Sous l'effet du déplacement, la manette était entrée en contact avec le secteur du bloc, ce qui a produit des marques d'impact sur l'arbre.

Les marques d'impact ont été alignées, et la position de la manette par rapport à la position pleins gaz a pu être mesurée. Ces mesures ont été soumises au constructeur de l'avion pour interprétation des positions angulaires et des niveaux de poussée. Un calcul était basé sur le fonctionnement en mode normal EPR, un autre sur l'hypothèse que le moteur était en mode de repli manuel N1. Les niveaux de poussée en mode EPR sont les plus bas que chaque moteur fournirait pour une position angulaire donnée de la manette.

Le tableau ci-dessous résume les niveaux de poussée calculés selon une température ambiante de 15 °C pour le moteur 1 fonctionnant en mode normal EPR. Selon le constructeur du moteur, ces niveaux de poussée calculés peuvent être considérés comme très proches de ceux d'un moteur fonctionnant en mode de repli automatique N1, pourvu que la manette des gaz ne se soit pas déplacée une fois le moteur en mode de repli automatique.

| Moteur | Mode | TRA | EPR | Poussée |

|---|---|---|---|---|

| 1 | EPR | 77,93 | 1,5778 | 45 960 lbf |

Si le mode de repli manuel N1 avait été sélectionné par l'équipage, la fonction de plafonnement de la poussée aurait été supprimée. Les niveaux de poussée du moteur dans le mode sélectionné, présentés dans le tableau ci-après, ont été calculés pour une température ambiante de 15 °C :

| Moteur | Mode | TRA | N1 | Poussée |

|---|---|---|---|---|

| 1 | N1 | 77,93 | 111,8 % | 54 195 lbf |

Régulateur hydromécanique (HMU) du moteur 1

La soupape de contournement du régulateur hydromécanique (HMU) du moteur 1 était fracturée, le corps de la pompe présentait des dommages attribuables à l'impact, et les connexions électriques du dispositif de dosage de carburant (FMU) étaient manquantes. Après démontage, l'examen a révélé la présence de carburant dont un échantillon a été prélevé. Le filtre à carburant et sa cuve étaient contaminés par du sable et de la saleté. Aucun élément interne ne présentait des signes de défaillance avant l'impact. Des rayures de rotation ont été observées sur le rotor et le carter d'entrée, produites par le rotor et la volute.

Dispositif de dosage de carburant (FMU) du moteur 1

| Fabricant | United Technologies |

|---|---|

| Numéro de pièce | 801000-3 |

| Numéro de série | F31714 |

| Modèle | JFC131-2 |

| IDN Swissair | 473699 |

| ASN Swissair | 183 |

Le temps de service, en heures, cycles et jours, accumulé par le FMU du moteur 1 est résumé ci-dessous :

| Heures de vol | Cycles moteur | Jours civils | ||

|---|---|---|---|---|

| Installé | Total | |||

| Heures totales | 16 542 | 2 896 | 1 402 | 1 536 |

| Heures depuis révision | 5 049 | n.d. | n.d. | n.d. |

| Heures depuis essai au banc | 5 049 | n.d. | n.d. | n.d. |

Le FMU du moteur 1 a été démonté et examiné chez le fabricant du composant. Le démontage a été poussé assez loin pour permettre de mesurer la position du tiroir du doseur de carburant par rapport à sa chemise. On a photographié le secteur denté et le pignon du résolveur pour tenter d'établir une corrélation avec le débit de carburant correspondant à l'état du doseur tel qu'il a été reçu. Ces mesures ont permis de déterminer que le tiroir du doseur était proche de sa position de débit maximal, soit entre 26 900 et 28 400 livres par heure. La position des secteurs dentés concorde avec la position du doseur.

Aubages fixes de stator (SVA) du moteur 1

| Fabricant | Hamilton Standard |

|---|---|

| Numéro de pièce | 813664-2 |

| Numéro de série | F23304 |

| Modèle | GTA41-1 |

| IDN Swissair | 473767 |

| ASN Swissair | 148 |

Le temps de service, en heures, cycles et jours, accumulé par les aubages fixes de stator (SVA) du moteur 1 est résumé ci-dessous :

| Heures de vol | Cycles moteur | ours civils | ||

|---|---|---|---|---|

| Installé | Total | |||

| Heures totales | 20 632 | 3 601 | 1 575 | 2 345 |

| Heures depuis révision | 2 117 | n.d. | n.d. | n.d. |

| Heures depuis essai au banc | 1 914 | n.d. | n.d. | n.d. |

L'arrière du boîtier du SVA et son transformateur différentiel à variation linéaire (LVDT) ont été déposés pour permettre de mesurer la position du piston, tel qu'il a été reçu. La distance entre le fond du logement et le centre de la surface du piston était de 4,089 po, ce qui signifie que le piston était à environ 0,200 po de sa position complètement sortie (course maximale). Le piston était sorti à environ 95 % de sa course, ce qui correspond à une forte poussée, proche ou égale à la poussée de décollage.

L'examen du piston révèle la présence d'une marque d'une circonférence d'environ 0,5 po sur la surface extérieure de la tige. On considère que la marque avait été faite lorsque le piston avait heurté le boîtier du vérin au moment de l'impact. Si l'on positionne le piston de manière à faire correspondre cette marque avec l'extrémité du joint racleur du vérin, il se trouve à environ 1,6 po de sa position de sortie complète (soit à environ 63 % de sa course). Cette position correspond à un régime moteur situé quelque part entre le ralenti et la puissance de montée.

Pompe hydraulique 1A

Les numéros de série et de pièce du fabricant n'ont pas été retrouvés sur cette pompe, mais l'étiquette métallisée de l'exploitant était restée attachée. À partir des numéros ASN et IDN, les dossiers de maintenance ont fourni les renseignements suivants.

| Fabricant | Vickers, Incorporated |

|---|---|

| Modèle | Inconnu |

| Numéro de pièce | 623977 |

| Numéro de série | MX-510706 |

| IDN Swissair | 468179 |

| ASN Swissair | 41 |

Le temps de service, en heures, cycles et jours, accumulé par la pompe 1A est résumé ci-dessous :

| Heures de vol | Cycles moteur | Jours civils | ||

|---|---|---|---|---|

| Installé | Total | |||

| Heures totales | 31 813 | 5 860 | 2 444 | 2 784 |

| Heures depuis révision | 31 813 | n.d. | n.d. | n.d. |

| Heures depuis essai au banc | 21 880 | n.d. | n.d. | n.d. |

L'examen visuel de la pompe 1A révèle que la bride de montage était brisée et manquante. Le reste du corps de la pompe semblait intact et contenait de petites quantités de liquide hydraulique, d'aspect ambre à incolore. On pouvait observer des signes d'arrachement de métal sur le rotor et le bloc contenant le clapet. Il y avait également des signes de corrosion à l'eau salée.

Pompe hydraulique 1B

| Fabricant | Vickers, Incorporated |

|---|---|

| Modèle | PV3-240-10 |

| Numéro de pièce | 623977 |

| Numéro de série | MX-510721 |

| IDN Swissair | 468179 |

| ASN Swissair | 43 |

Le temps de service, en heures, cycles et jours, accumulé par la pompe 1B est résumé ci-dessous :

| Heures de vol | Cycles moteur | Jours civils | ||

|---|---|---|---|---|

| Installé | Total | |||

| Heures totales | 31 823 | 5 806 | 2 440 | 2 784 |

| Heures depuis révision | 31 823 | n.d. | n.d. | n.d. |

| Heures depuis essai au banc | 21 313 | n.d. | n.d. | n.d. |

La base, l'orifice d'entrée et l'orifice de sortie de la pompe 1B étaient fracturés et ils n'ont pas été récupérés. Le reste du corps de la pompe semblait intact. L'arbre d'entraînement présentait des dommages dus à l'impact. Des restes de liquide hydraulique d'aspect ambré à incolore ont été retrouvés. Le rotor centrifuge étant grippé sur son arbre par la corrosion marine, il a fallu le scier pour poursuivre l'examen. Aucune autre anomalie n'était visible. Le rotor et le logement du clapet de la pompe présentaient de légers signes de dommages causés par la rotation.

Conclusion

Le moteur 1, qui était fixé sous l'aile gauche, est celui qui a subi le plus de dommages lors de l'impact et il présentait partout des signes caractéristiques de rotation. Les traces d'arrachement et de transfert de métal ainsi que le bleuissement que les pièces en rotation avaient laissés sur les surfaces voisines laissent croire que le moteur tournait à un régime élevé au moment de l'impact. Les entailles observées sur le bord d'attaque des aubes de compresseur et de turbine sont également conformes à l'hypothèse selon laquelle le moteur tournait lorsque des débris d'impact ont été entraînés dans la veine gazeuse du moteur. Ces marques de rotation étaient des plus évidentes lors de l'examen endoscopique de l'intérieur du moteur, lequel a révélé des dommages considérables à tous les niveaux. L'absence de projections de métal permet de conclure qu'il n'y a pas eu défaillance des éléments tournants avant l'impact.

Les données de fonctionnement du moteur provenant de l'enregistreur de données de vol (FDR) révèlent que le moteur 1 fonctionnait normalement tout au long du vol, sans anomalies décelables. Juste avant que l'enregistrement ne cesse faute d'alimentation électrique, le moteur fournissait une poussée correspondant au ralenti de vol. Cependant, les dommages constatés suggèrent un régime élevé au moment de l'impact. Ce niveau de poussée est corroboré par l'information recueillie sur la position angulaire de la manette, l'analyse du FMU, l'examen et l'analyse de la position des aubes de stator, et la position de la vanne de décharge 2.9. L'analyse de la vanne de décharge 2.5, prise isolément, suggère une basse puissance, mais le nombre d'indices convergents à l'effet contraire est convaincant et concluant. L'importance des dommages de rotation à l'intérieur du moteur et l'analyse des indices accumulés à l'examen des éléments associés permettent de conclure que le moteur 1 tournait à haut régime au moment de l'impact.

En l'absence de la mémoire permanente du FADEC, il n'existe pas de données enregistrées confirmant le régime du moteur au moment de l'impact. Cependant, la défaillance des FCC et ADC toucherait les trois FADEC. En réponse à ces défaillances, le FADEC du moteur 1 commanderait probablement le passage au mode d'échantillonnage secondaire, mais il y aurait peu d'effet sur le fonctionnement du moteur.

On a déterminé que le câblage du réchauffeur de la sonde du moteur 1 ne passait pas dans la zone d'incendie et qu'il n'a donc probablement pas été touché par le feu. On a aussi déterminé que peu de temps après que le CVR et le FDR eurent cessé de fonctionner, l'équipage de conduite avait réglé le sélecteur SMOKE ELEC/AIR sur 1/2 OFF; il s'en serait suivi une anomalie de réchauffage de la sonde enregistrée dans le FADEC 1. Une fois l'anomalie de réchauffage de la sonde enregistrée, le FADEC 1 serait passé du mode de régulation EPR au mode de repli automatique N1, et les niveaux de poussée auraient été déterminés par la position choisie de la manette des gaz.

Il est possible que, comme dans le cas du moteur 2, les signaux TRA destinés au moteur 1 aient été interrompus parce que leurs fils passaient dans des zones de chaleur intense. Dans ce cas, le FADEC serait passé au mode poussée fixe, au niveau du ralenti de vol ou légèrement au-dessus, puisqu'on estime que la plupart des anomalies s'étaient produites à environ 10 000 pieds ASL, alors que l'avion était en descente. Toutefois, il est probablement erroné d'en conclure que le moteur était en mode poussée fixe au moment de l'impact, ce que contredit l'ensemble des constatations indiquant plutôt un régime de poussée normalement associé au décollage. En mode poussée fixe, le moteur ne suit plus les ordres des manettes, et la poussée ne peut plus être modifiée.

Compte tenu de l'utilisation du sélecteur SMOKE ELEC/AIR et des importants dommages causés par l'impact, on a déterminé qu'au moment de l'impact le moteur fonctionnait en mode de repli de N1 et développait une poussée élevée. Il n'a pas été possible de déterminer si l'équipage avait sélectionné le mode de repli manuel ou si le moteur était resté en mode de repli automatique N1.

Il n'y avait aucune indication d'incendie de moteur.

Moteur 2

Description

| Fabricant | Pratt & Whitney, East Hartford, Connecticut, É.-U. |

|---|---|

| Modèle | PW4462-3CN |

| Numéro de série | P723856CN |

| Date de fabrication | 30 septembre 1991 |

| Temps total | 29 456 heures de vol |

| Cycles totaux | 5 133 cycles |

| Date d'installation | 24 octobre 1997 |

| Heures depuis essai | 4 686 heures de vol |

| Cycles depuis essai | 694 cycles |

| Potentiel total | 14 786 cycles |

| Potentiel restant | 9 653 cycles |

Examen

Soufflante et compresseur basse pression

Le bouclier annulaire de la soufflante était intact, mais déformé et repoussé vers l'arrière. La plus grande partie de la bande de frottement des pales était intacte. La bande de frottement présentait des marques d'entailles axiales réparties sur sa circonférence. Par contre, il n'y avait pas de traces d'impact sur la surface interne du bouclier pouvant indiquer une rupture de pale de la soufflante. Le reste du carter de la soufflante, le carter des aubes directrices de sortie de la soufflante et l'enveloppe extérieure du carter intermédiaire n'ont pas été retrouvés.

Un dépôt non identifié a été observé sur la face des pales de soufflante. Deux de ces pales ont été envoyées au laboratoire du constructeur, à East Hartford, pour une analyse plus poussée. Ces matières provenaient de l'environnement et elles s'étaient déposées après l'accident.

Le moyeu de la soufflante était intact, et tous les talons de pale, sauf un, se trouvaient dans leur encoche. Seize pales étaient complètes, bien que vrillées à divers degrés et tordues vers l'arrière et dans le sens de la rotation. Les autres pales avaient été fracturées à des hauteurs diverses, d'environ 10 po au-dessus de la plate-forme de montage jusqu'au bord de la virole. La plupart des pales présentaient des dommages de contact sur toute la corde du profil, et certaines se chevauchaient.

Le rotor de la soufflante avait été repoussé vers l'arrière au-delà des cannelures d'accouplement du corps basse pression. Les cannelures ne présentaient pas de traces de bleuissement ni de transfert de métal. Sur une petite portion des cannelures en relief, environ 3/4 po sur 4 po, le métal était aplati.

Le compresseur basse pression avait été arraché. L'arbre de la turbine BP portait encore des fragments de la bague intérieure du palier no 1, mais sans indication de dommages antérieurs à l'impact. L'enveloppe intérieure du carter intermédiaire était encore en place sur le moteur, et les bords d'attaque des montants radiaux du carter présentaient des signes caractéristiques de rayage et d'arrachement de métal sous l'effet d'un contact rotatif.

Compresseur haute pression

Le carter du compresseur HP a été récupéré intact, et certains équipements du moteur étaient encore en place. Il n'a pas été possible d'examiner le cinquième étage du compresseur HP en raison de l'accumulation de débris du moteur et de la position fermée des aubes directrices d'entrée.

Diffuseur et chambre de combustion

Le diffuseur et la chambre de combustion ont été retrouvés intacts. Sur les 24 injecteurs, 23 ont été démontés pour examen de leur côté amont. Il n'y avait pas de trace de projections de métal. La contamination des buses par de la saleté et des débris ainsi que la corrosion par l'immersion dans l'eau salée n'ont pas permis de faire un essai significatif.

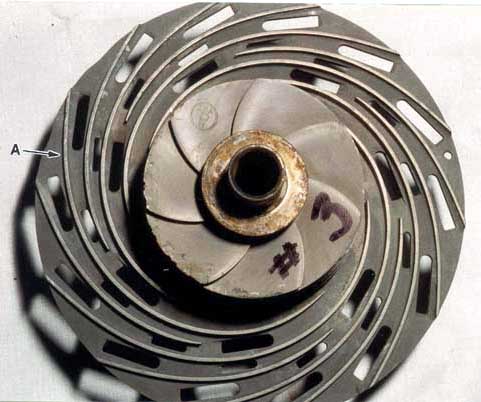

Turbine haute pression et turbine basse pression

Le carter des turbines HP et BP a été récupéré intact. De nombreuses conduites d'air de refroidissement étaient encore attachées au moteur. L'arrière de la turbine BP a pu être observé par la tuyère. Sur le sixième étage (quatrième de la turbine BP), les aubes étaient brisées sur un secteur d'environ 45° (voir photo). Ces aubes étaient fracturées au ras de la plate-forme de montage, le métal restant n'était ni plié ni roulé. Le reste des aubes du sixième étage, les aubages fixes, ainsi que les aubes du cinquième étage étaient en place, sans dommages apparents. On n'a pas retrouvé de dépôts étrangers sur les aubes elles-mêmes ou compactés par la force centrifuge sous les segments de virole. Il n'y avait pas non plus de signe de projections de métal. Les roulements à rouleaux du palier principal no 4 semblaient normaux, à l'exception de la corrosion saline.

Examen endoscopique

Un endoscope a été utilisé pour examiner l'intérieur en plusieurs positions angulaires et aux divers étages du compresseur haute pression, de la chambre de combustion et des bords d'attaque des aubes du premier étage de la turbine HP. Aucun dommage de rotation ni aucune trace de projections de métal n'ont été observés en ces endroits, bien qu'il y ait eu de la saleté et des débris.

Attaches du moteur 2

L'attache avant, fixée à la position 12 heures, sur le carter intermédiaire du moteur ne présentait pas de signes notables.

L'attache arrière était en place sur le carter d'éjection turbine. Ni les attaches ni les brides de fixation ne présentaient de déformations ou de torsions visibles. Le bâti était voisin de la bride de montage avant.

FADEC du moteur 2

Le FADEC du moteur 2 a été récupéré sur les lieux de l'accident et expédié chez le fabricant du composant pour faciliter la récupération des données enregistrées en mémoire permanente. Les données extraites contenaient de l'information sur les 171 vols précédents, en plus de celui du vol en question. Aucune anomalie moteur n'avait été enregistrée, ni au cours des vols précédents ni au cours du dernier vol. Par contre, 20 anomalies cellule avaient été enregistrées au cours du vol en question. Les données n'ont pu être récupérées que sur la chaîne B du FADEC.

L'analyse de l'enregistreur de données de vol montre que le FCC-1B avait cessé de fonctionner à 1 h 24 min 59 s (N2 = 8 554 [86,4 %] et Alt = 10 325). Le FADEC n'avait enregistré des anomalies aérodynamiques qu'après la défaillance des deux FCC. Les signaux de l'ADC-1 (vitesse et altitude) avaient été perdus à 1 h 25 min 6 s (N2 = 8 450 [85,4 %] et Alt = 10 375).

Les effets de ces anomalies sur le fonctionnement du moteur sont décrits ci-après. Les anomalies 14 à 20 enregistrées par le FADEC 2 reproduisent celles qui s'étaient produites plus tôt au cours du vol. Dans des conditions normales, les anomalies ne sont transcrites en mémoire permanente qu'une fois par vol. La répétition de ces anomalies indique que le commutateur FUEL du moteur 2 avait été mis en position d'arrêt, ce qui avait arrêté le moteur et causé une réinitialisation externe du FADEC. Au cours de la réinitialisation, toute anomalie détectée est verrouillée et enregistrée en mémoire permanente. Les valeurs N2 associées aux sept anomalies en double du FADEC 2, inscrites au moment de l'arrêt du moteur, ont été situées dans le temps. Ces valeurs sont compatibles avec un arrêt manuel provoqué par l'actionnement du commutateur FUEL. Le temps de ralentissement et de stabilisation de N2 à la vitesse de rotation en moulinet correspondait aux données fournies par le constructeur pour les moteurs de la série PW4000.

| Anomalie | Cause, délai, description et effet sur le fonctionnement du moteur |

|---|---|

| 1 - ST350X N2 = 6 912 (69,8 %) Pt2 = 12,25 Pamb = 9,94 Alt = 10 469> M = 0,55 |

Cette anomalie indique le message de maintenance 350 octal écrit par la chaîne opposée. L'enregistrement sur la chaîne B indique que l'anomalie est survenue sur la chaîne A. L'analyse des paramètres de l'enregistreur de données de vol a permis de déterminer que le FCC-1 avait cessé de fonctionner à 1 h 24 min 59 s. Cette anomalie aurait causé le message ST350X qui aurait dû être enregistré sur les trois FADEC. L'anomalie aurait été écrite en mémoire permanente 10 secondes après l'événement, alors que le FCC-2 fonctionnait toujours. Les FADEC seraient vraisemblablement restés en mode d'échantillonnage primaire car ils auraient continué de recevoir des données valides du FCC-2. Le FCC-2 fonctionnait encore au moment de l'arrêt de l'enregistreur de données de vol, à 1 h 25 min 41 s. Le système d'automanette aurait été encore embrayé et il aurait contrôlé les demandes de poussée des trois moteurs au moment de la perte des enregistreurs. |

| 2 - FIXME N2 = 6 016 (60,8 %) Pt2 = 12,5 Pamb = 10,31 Alt = 9 518 M = 0,53 |

Cette anomalie signale la détection d'une perte de bus ADC ou FCC. On a déterminé qu'elle était une conséquence du prochain événement enregistré, FCCF. L'anomalie FIXME a été écrite en mémoire une seconde avant FCCF. Cet événement n'a pas eu d'effet sur le fonctionnement du moteur. |

| 3 - FCCF N2 - 6 016 (60,8 %) Pt2 = 12,5 Pamb = 10,20 Alt = 9 787 M = 0,55 |

Cette anomalie signale l'absence du mot de plafonnement EPR pendant 10 secondes, 7 coupures mineures des données FCC de 250 ms chacune, ou encore l'impossibilité de valider les données Pt2 ou Pamb du moteur par comparaison avec les données ADC au premier passage en mode secondaire. L'anomalie FCCF est enregistrée en mémoire permanente 10 secondes après l'événement et génère une anomalie FIXME. Après la perte du FCC-1, le FADEC aurait été contraint de passer en mode d'échantillonnage secondaire, dans lequel les entrées ADC auraient été directement échantillonnées. Cette anomalie n'a pas eu d'effet sur le fonctionnement du moteur. Les FADEC 1 et 3 auraient également dû enregistrer la perte du FCC-2. |

| 4 - RADCF N2 = 6 656 (67,2 %) Pt2 = 12,25 Pamb = 10,16 Alt = 9 874 M = 0,52 |

Cette anomalie correspond à une défaillance du bus ADC-2, soit une coupure prolongée de plus de 10 secondes, soit au moins 7 coupures mineures pendant lesquelles aucune donnée valide n'a été reçue au cours d'un cycle d'échantillonnage ADC. Cette anomalie n'est pas signalée au-dessous de Mach 0,21. Il est intéressant de constater que les anomalies ADC ne sont pas signalées en mode d'échantillonnage primaire, dans lequel seules les données FCC-1 et FCC-2 sont utilisées. À ce stade, l'anomalie confirme la perte des deux FCC. Elle aurait normalement été enregistrée cinq secondes après la perte de FCC-2. L'événement n'a pas eu d'autre effet sur le fonctionnement du moteur 2. Les FADEC 1 et 3 auraient également dû enregistrer la même anomalie. |

| 5 - EXDISF N2 = 6 912 (69,8 %) Pt2 = 12,25 Pamb = 10,16 Alt = 9 874 M = 0,52 |

Cette anomalie indique une discordance entre les valeurs locales et retransmises de l'un des signaux discrets indiqués ci-après. Les valeurs de sécurité indiquées à la suite du paramètre sont utilisées à la place des signaux discordants : alimentation FADEC : SCU; réchauffage sonde : arrêt; Mode repli : N1; Réinitialisation : carburant ouvert; Emplacement moteur : aile. Cette logique tient également compte des signaux discrets de maintenance et d'incendie. Si la valeur retransmise n'est pas « vraisemblable », il n'en est pas tenu compte, et l'entrée locale est présumée correcte. Cette anomalie est enregistrée une seconde après le constat de discordance entre les valeurs locale et retransmise, pour l'un des paramètres discrets externes. La cause de cette anomalie n'a pu être déterminée. Cette anomalie peut influencer le fonctionnement du moteur, selon la valeur discrète qui n'est plus disponible. |

| 6 - LADCF N2 = 7 424 (75,0 %) Pt2 = 12,0 Pamb = 10,116 Alt = 9 985 M = 0,50 |

Cette anomalie a la même origine que RADCF. Elle est enregistrée cinq secondes après la perte du FCC-2. L'événement aurait également dû être enregistré par les FADEC 1 et 3. Il n'a pas eu d'effet sur le fonctionnement du moteur. |

| 7 - PHEATF N2 = 7 296 (73,7 %) Pt2 = 12,0 Pamb = 10,374 Alt = 9 379 M = 0,46 |

Cette anomalie indique une défaillance ou une perte de l'alimentation du réchauffage de la sonde Pt2/Tt2 du moteur 2. Elle est propre au FADEC 2, car l'alimentation du réchauffeur de sonde du moteur 2 est fournie par le bus 2 de 115 V c.a. Cette anomalie fait passer le FADEC du mode primaire EPR au mode de repli automatique N1 avec débrayage de l'automanette. Le FADEC calcule alors un programme de plafonnement N1 qui peut limiter la poussée du moteur en cas de changements importants dans les conditions ambiantes. Toutefois, du point vue du fonctionnement des moteurs, on a déterminé que les conditions ambiantes étaient relativement similaires à 10 000 pieds ASL et au niveau de la mer pendant la nuit de l'accident. De ce fait, l'effet du plafonnement aurait dû être négligeable. Lors du changement de mode, le bouton-poussoir MODE du FADEC 2 du panneau supérieur provoque l'allumage des voyants SELECT et ALTN, et le message d'alerte jaune « SELECT FADEC ALTN » s'affiche sur l'écran EAD. Si l'équipage avait actionné ce commutateur pour passer en mode de repli manuel N1, le signal de plafonnement aurait été supprimé. On aurait pu également obtenir le même résultat en poussant les manettes au-delà de leur butée avant, contre la barre de surpuissance. Si l'anomalie PHEATF avait résulté d'une interruption de l'alternateur no 2 (par exemple, si le sélecteur SMOKE ELEC/AIR avait été mis en position 2/3), les voyants SELECT et ALTN ne se seraient pas allumés, car ils sont alimentés par le bus 2 de 28 V c.c. |

| 8 - P2BAD N2 = 7 296 (73,7 %) Pt2 = 12,25 Pamb = 11,928 Alt = 5 711 M = 0,20 |

Cette anomalie indique un possible givrage de la sonde Pt2 ou une rupture de sa ligne. L'anomalie PHEATF doit avoir été enregistrée auparavant. L'anomalie P2BAD indique un problème de validation de la mesure Pt2 du moteur, soit à cause d'une différence entre la pression mesurée au niveau de la prise d'air et la pression totale fournie par l'ADC, soit à cause d'une perte totale de cette dernière. Elle est également la cause de l'indication M = 0,20 qui est fixée par défaut en mémoire pour cette anomalie et toutes les suivantes. Ce nombre de Mach par défaut signifie que l'altitude calculée à partir des données d'anomalies Pt2 et M de la mémoire permanente n'est pas précise. L'événement P2BAD est enregistré 10 secondes après l'anomalie. Il n'a pas eu d'effet sur le fonctionnement du moteur. La valeur Pt2 enregistrée a été reçue directement de la sonde du moteur sans pouvoir être validée par rapport aux données ADC. En l'absence de conditions givrantes et d'une défaillance du moteur, on peut présumer que les données Pt2 sont valides. Par contre, l'altitude indiquée est faussée par le nombre de Mach arbitraire. |

| 9 - TRAXCF N2 = 7 168 (72,4 %) Pt2 = 12,5 Pamb = 12,172 Alt = 5 137 M = 0,20 |

Cette anomalie de validation croisée signale une différence de plus de 1,5° pendant plus d'une seconde entre les entrées locale et retransmise du résolveur d'angle de la manette. L'événement est enregistré une seconde après qu'il se produit. Il ne concerne que le FADEC 2 et, associé à l'anomalie TRAL ultérieure et à l'anomalie DONTGO, traduit la perte des deux entrées TRA du FADEC 2. La perte des signaux d'entrée TRA allant au FADEC produira une poussée fixe du moteur 2 basée sur la dernière valeur TRA validée. À partir de ce moment, le moteur ne répond plus aux manœuvres de la manette. |

| 10 - LOST28 N2 = 7 168 (72,4 %) Pt2 = 15,25 Pamb = 13,612 Alt = 2 102 M = 0,41 |

Cette anomalie a les mêmes causes que la précédente. Elle ne concerne que le FADEC 2, car la source d'alimentation du solénode de performance de la chaîne B est le bus 2 de 28 V c.c. En dehors de la perte de l'alimentation du solénode de performance, qui aurait un léger effet sur la consommation spécifique du moteur, cette anomalie n'aurait pas eu d'effet notable sur le moteur 2. L'événement est enregistré 10 secondes après la perte de l'alimentation. |

| 11 - CASHUN N2 = 7 168 (72,4 %) Pt2 = 15,00 Pamb = 14,606 Alt = 177 M = 0,20 |

Cette anomalie est enregistrée 10 secondes après l'anomalie LOST28 (car il ne s'agit pas de la chaîne principale de commande). On a déterminé que le FADEC avait subi une réinitialisation, la chaîne A étant active, d'où le retard de 10 secondes pour l'enregistrement de cet événement après LOST28. |

| 12 - TRAL N2 = 7 168 (72,4 %) Pt2 = 14,75 Pamb = 14,363 Alt = 636 M = 0,20 |

Cette anomalie correspond à une position TRA excédant les limites de +3,7° à un angle de résolveur de 87,8° pendant plus d'une seconde, si la vitesse de variation dépasse 600° par seconde ou en cas de perte de l'interface analogique-numérique locale du résolveur au niveau du FADEC. L'événement a été enregistré une seconde après le défaut. |

| 13 - DONTGO N2 = 7 040 (71,1 %) Pt2 = 15,00 Pamb = 14,606 Alt = 177 M = 0,20 |

Cette anomalie signifie qu'un avion ayant cette anomalie ne pouvait être assigné à un vol dans cette condition. Elle correspond à la perte des deux entrées de signal TRA du FADEC 2, ce qui aurait provoqué une alerte de niveau 1 « ENG 2 FADEC MAINT ». En vol, l'alerte complète n'est pas affichée sur l'EAD, qui présente seulement une alerte « ENG » clignotante, le texte complet de l'alerte étant disponible sur la page secondaire des données moteur. Le moteur 2 a été coupé vers 1 780 ± 470 pi ASL, à un régime N2 d'environ 7 040 tr/min, soit 71,1 %. L'altitude est basée sur la valeur Pt2, pour une vitesse vraie de l'avion d'environ 227 KT. |

| 14 - FIXME N2 = 5 888 (59,5 %) Pt2 = 15,00 Pamb = 13,771 Alt = 1 782 M = 0,35 |

Cette anomalie est une conséquence de l'anomalie suivante, TRAL, et survient 1,2 seconde après la réinitialisation, qui dure elle-même 1,2 seconde. La réinitialisation du FADEC indique qu'il était alimenté par son alternateur à aimant permanent au moment de la coupure du moteur, car le FADEC a besoin d'être alimenté pour transférer les anomalies dans la mémoire permanente. En cas de perte complète de l'alimentation électrique du FADEC (panne simultanée de l'alternateur à aimant permanent et du SCU), le FMU revient à une position de sécurité correspondant au débit minimum (environ 450 lb/heure). |

| 15 - TRAL N2 = 5 376 (54,3 %) Pt2 = 15,00 Pamb = 13,823 Alt = 1 681 M = 0,33 |

Cette anomalie a les mêmes origines que la précédente et elle survient une seconde après la réinitialisation. Combinée à l'anomalie DONTGO, deux événements plus loin, elle signale la perte des deux entrées TRA du FADEC, car elle est réécrite après la réinitialisation. |

| 16 - PHEATF N2 = 4 608 (46,5 %) Pt2 = 15,00 Pamb = 13,823 Alt = 1 681 M = 0,34 |

Cette anomalie traduit la persistance du problème de réchauffage de la sonde Pt2/Tt2; elle survient cinq secondes après la réinitialisation. |

| 17 - DONTGO N2 = 4 352 (43,9 %) Pt2 = 15,00 Pamb = 13,873 Alt = 1 583 M = 0,34 |

Cette anomalie est une conséquence de l'événement TRAL et elle est écrite six secondes après la réinitialisation. Avant la réinitialisation du FADEC, une anomalie TRAXCF et une anomalie TRAL ont été enregistrées. Isolément, l'anomalie TRAXCF aurait provoqué l'anomalie DONTGO. Cependant, aucune anomalie TRAXCF n'a été enregistrée après la réinitialisation; seules les anomalies TRAL et PHEATF ont été enregistrées avant l'anomalie DONTGO. La logique de gestion du logiciel FADEC prévoit que PHEATF, P2BAD et LOST28 ne peuvent engendrer une anomalie DONTGO. Cependant, l'anomalie TRAL a dû être enregistrée aussi sur l'autre chaîne du FADEC 2. |

| 18 - P2BAD N2 = 3 712 (37,5 %) Pt2 = 15,25 Pamb = 14,85 Alt = -275 M = 0,20 |

Événement de réinitialisation. |

| 19 - LOST28 N2 = 3 584 (36,2 %) Pt2 = 15,25 Pamb = 14,85 Alt = -275 M = 0,20 |

Cette anomalie a la même cause que la précédente et elle survient 10 secondes après une réinitialisation. |

| 20 - CASHUN N2 = 2 688 (27,2 %) Pt2 = 15,25 Pamb = 14,85 Alt = -275 M = 0,20 |

Cette anomalie a la même cause que la précédente et elle survient 5 ou 10 secondes après l'anomalie LOST28, selon la chaîne FADEC qui est active à cet instant. |

Module d'alimentation supplémentaire (SCU) du moteur 2

Le module d'alimentation supplémentaire (SCU) du moteur 2 (numéro de pièce 1502587-002, numéro de série ESF00198) a été repêché et expédié immergé dans de l'eau pure à son fabricant, Allied Signal, à Tucson (Arizona), pour y être démonté et examiné. Après avoir été retirée de la carte de circuit (CCA), la puce de la mémoire permanente a été montée sur une nouvelle carte de circuit pour que soient déchargées et imprimées les 128 anomalies enregistrées dans la chaîne A. L'information de la chaîne B n'était pas disponible. Le module avait accumulé 30 176 heures de service. La dernière anomalie enregistrée remontait à 30 154 heures, soit 22 heures auparavant. Aucune anomalie n'avait été enregistrée au cours du vol en question avant la perte de l'alimentation électrique de l'avion.

Position de la manette des gaz du moteur 2

La manette a été retrouvée dans le bloc, brisée au niveau de l'axe de débattement et retenue par le tringlage de l'inverseur de poussée. La manette avait été déplacée lors de l'impact et pliée contre le côté gauche de son secteur. Sous l'effet de sa flexion, la manette était venue en contact avec le secteur, imprimant des marques nettes sur ce dernier et deux marques d'impact sur l'axe de débattement. L'une des marques était compatible avec une position semblable à celles des moteurs 1 et 3 (c'est-à-dire à un niveau élevé de puissance); l'autre correspondait à la partie basse du débattement de la manette, soit à peu près à la position de ralenti. Les marques d'impact étaient alignées, et seule la position la plus élevée a été mesurée. Ces mesures ont été soumises au constructeur de l'avion pour interprétation. La poussée du moteur 2 correspondant à la position de la manette a été calculée avec les mêmes paramètres que pour les moteurs 1 et 3. Les résultats de ces calculs ont été utilisés pour comparaison avec les autres moteurs. On sait par ailleurs que les données du FADEC et l'inspection physique du moteur ont révélé que le moteur 2 était arrêté et qu'il ne délivrait pas de puissance au moment de l'impact.

Régulateur hydromécanique (HMU) du moteur 2

L'examen du régulateur hydromécanique (HMU) du moteur 2 a révélé de légers dommages d'impact. Les connexions électriques avaient été arrachées du dispositif de dosage de carburant (FMU). Un échantillon du carburant a été prélevé. Le boîtier des engrenages d'entraînement était fracturé et manquant, mais les pignons semblaient normaux. La cuve du filtre à carburant était également fracturée et ouverte. Aucune rayure de rotation n'a été observée au cours du démontage, ni aucun signe de défaillance ou d'usure des éléments.

Dispositif de dosage de carburant (FMU) du moteur 2

| Fabricant | United Technologies |

|---|---|

| Numéro de pièce | 801000-3 |

| Numéro de série | F32749 |

| Modèle | JFC131-2 |

| IDN Swissair | 473699 |

| ASN Swissair | 196 |

Le temps de service, en heures, cycles et jours, accumulé par le FMU du moteur 2 est résumé ci-dessous :

| Heures de vol | Cycles moteur | Jours civils | ||

|---|---|---|---|---|

| Installé | Total | |||

| Heures totales | 14 482 | 2 549 | 1 187 | 1 351 |

| Heures depuis révision | 14 482 | n.d. | n.d. | n.d. |

| Heures depuis essai au banc | 5 367 | n.d. | n.d. | n.d. |

Le FMU du moteur 2 a été démonté et examiné chez le fabricant du composant. Le démontage a été poussé assez loin pour permettre de mesurer la position du tiroir du doseur par rapport à sa chemise. On a pris des photos du secteur denté et du pignon du résolveur pour tenter d'établir une corrélation avec le débit de carburant correspondant à l'état du FMU. On a déterminé que le doseur était au débit minimal ou proche de ce dernier (entre 425 et 525 lb par heure). La position des secteurs dentés confirme celle du doseur.

Aubages fixes de stator (SVA) du moteur 2

| Fabricant | Hamilton Standard |

|---|---|

| Numéro de pièce | 806808-1-L2SWRMK |

| Numéro de série | F10221 |

| Modèle | GTA41-1 |

| IDN Swissair | 473750 |

| ASN Swissair | 19 |

Le temps de service, en heures, cycles et jours, accumulé par les aubages fixes de stator du moteur 2 est résumé ci-dessous :

| Heures de vol | Cycles moteur | Jours civils | ||

|---|---|---|---|---|

| Installé | Total | |||

| Heures totales | 35 672 | 6 453 | 2 950 | 3 461 |

| Heures depuis révision | 22 989 | n.d. | n.d. | n.d. |

| Heures depuis essai au banc | 16 851 | n.d. | n.d. | n.d. |

L'arrière du boîtier du SVA et son transformateur différentiel à variation linéaire (LVDT) ont été déposés pour permettre de mesurer la position du piston, tel qu'il a été reçu. La distance entre le fond du logement et le centre de la surface du piston était de 1,978 po, ce qui indique une rentrée presque complète du piston. Le piston était à environ 2,308 po de sa position complètement sortie (course maximale). Cette position du piston correspondait à environ 46 % de sa course, ce qui correspond à une poussée réduite.

Pompe hydraulique 2A

| Fabricant | Vickers, Incorporated |

|---|---|

| Modèle | PV3-240-10 |

| Numéro de pièce | 623977 |

| Numéro de série | MX500939 |

| IDN Swissair | 468179 |

| ASN Swissair | 1 |

Le temps de service, en heures, cycles et jours, accumulé par la pompe 2A est résumé ci-dessous :

| Heures de vol | Cycles moteur | Jours civils | ||

|---|---|---|---|---|

| Installé | Total | |||

| Heures totales | 28 712 | 4 899 | 2 150 | 3 230 |

| Heures depuis révision | 28 712 | n.d. | n.d. | n.d. |

| Heures depuis essai au banc | 4 686 | n.d. | n.d. | n.d. |

La bride de montage de la pompe 2A était brisée, et ses cannelures d'entraînement semblaient intactes. On a noté des traces de débris et de corrosion, mais aucune anomalie apparente. Des traces de liquide hydraulique de couleur jaune ont été observées. Il n'y avait pas de signes visibles de rotation.

Pompe hydraulique 2B

| Fabricant | Vickers, Incorporated |

|---|---|

| Modèle | PV3-240-10 |

| Numéro de pièce | 623977 |

| Numéro de série | MX-518367 |

| IDN Swissair | 468179 |

| ASN Swissair | 79 |

Le temps de service, en heures, cycles et jours, accumulé par la pompe 2B est résumé ci-dessous :

| Heures de vol | Cycles moteur | Jours civils | ||

|---|---|---|---|---|

| Installé | Total | |||

| Heures totales | 27 667 | 4 872 | 2 117 | 2 547 |

| Heures depuis révision | 27 667 | n.d. | n.d. | n.d. |

| Heures depuis essai au banc | 4 686 | n.d. | n.d. | n.d. |

La bride de montage de la pompe 2B était fracturée et manquante; les raccords d'entrée et de sortie présentaient des dommages dus à l'impact. La pompe contenait des dépôts de sable et de gravier, ainsi que des résidus de liquide hydraulique. Le corps de la pompe présentait des traces de corrosion marine, mais son état général n'avait rien de particulier. De légères marques de rotation étaient visibles sur le rotor et le carter d'entrée, ces dernières causées par le rotor et la volute.

Conclusion

Le moteur 2, intégré à la dérive de l'avion, est celui qui présentait le moins de dommages causés par l'impact et la rotation. On a déterminé que le moteur ne fonctionnait probablement pas ou qu'il ne produisait pas de puissance au moment de l'impact. Le données récupérées de son FADEC confirment que le moteur 2 avait été arrêté et qu'il tournait en moulinet au moment de l'impact. On n'a observé aucune anomalie susceptible de compromettre le fonctionnement normal du moteur ou de nécessiter son arrêt en vol. L'absence de projections de métal permet de conclure qu'il n'y a pas eu de défaillance d'un élément tournant avant l'impact.

Il est établi que le moteur 2 avait été arrêté en vol au moyen du commutateur FUEL. Après un arrêt en vol commandé par le commutateur FUEL, quand le régime N2 tombe au-dessous de 45 %, le contrôleur du système hydraulique (HSC) arrête automatiquement les deux pompes hydrauliques entraînées par le moteur. Si le contrôleur du système hydraulique fonctionnait normalement, aucune des deux pompes entraînées par le moteur 2 n'aurait produit de pression.

D'après l'examen du vérin de l'aubage de stator à calage variable, des vannes de décharge et du FMU, on a confirmé de nouveau que le moteur 2 tournait en moulinet sans produire de puissance. Deux marques d'impact différentes sur le secteur suggèrent qu'au moment de l'impact, la manette du moteur 2 occupait soit une position de haut régime, soit une position proche du ralenti. Comme le moteur ne fonctionnait pas, aucune de ces deux positions ne correspond à son régime réel. Il est cependant possible que l'équipage ait poussé la manette dans les instants précédant l'impact.

Bien qu'aucune anomalie moteur n'ait été enregistrée au cours du vol, le FADEC a tout de même enregistré des anomalies associées aux systèmes de bord. L'analyse des données du FADEC indique une défaillance des données d'entrée provenant de la sonde Pt2/Tt2, des ADC et des FCC, ainsi que des résolveurs TRA, à une altitude d'environ 10 000 pieds et à un régime N2 moyen de 70 %. La perte du signal discret de la sonde Pt2/Tt2 aurait provoqué le passage du FADEC du mode normal EPR au mode de repli automatique N1. Ayant perdu les signaux d'entrée TRA lors de la descente au-dessous de 10 000 pieds, le FADEC a verrouillé le régime à une poussée correspondant à la dernière valeur validée du signal TRA. Comme le moteur ne répond plus au mouvement de la manette si les signaux TRA ne sont pas transmis, le régime de poussée fixe, probablement vers 71 % ou au ralenti de vol, aurait été maintenu jusqu'à l'arrêt du moteur au moyen du commutateur FUEL. L'arrêt s'est effectué à environ 1 780 pieds ASL (± 470 pieds), à une vitesse vraie (TAS) d'environ 227 KT (± 10 KT). Après l'arrêt du moteur, lorsque les dernières anomalies enregistrées ont été inscrites dans la mémoire permanente du FADEC, la vitesse de rotation du moteur avait diminué à environ 2 688 tr/min (± 128 tr/min) ou 27,2 % (± 1,29 %). Bien qu'il n'ait pas été possible de déterminer la vitesse de rotation au moment de l'impact, les dommages matériels correspondaient à ceux d'un moteur ne développant pas de puissance.

Il n'y avait aucune indication d'incendie de moteur.

Moteur 3

Description

| Fabricant | Pratt & Whitney, East Hartford, Connecticut, É.-U. |

|---|---|

| Modèle | PW4462-3 |

| Numéro de série | P733713 |

| Date de fabrication | 3 avril 1995 |

| Temps total | 14 271 heures de vol |

| Cycles totaux | 2 263 cycles |

| Date d'installation | 15 novembre 1996 |

| Heures depuis essai | 9 536 heures de vol |

| Cycles depuis essai | 1 402 cycles |

| Potentiel total | 14 950 cycles |

| Potentiel restant | 12 687 cycles |

Examen

Soufflante et compresseur basse pression

Le bouclier annulaire de la soufflante s'était séparé du moteur au moment de l'impact. Il a été récupéré intact, mais déformé. De petits segments de sa bande de frottement manquaient. Sa surface intérieure ne présentait aucune marque d'impact pouvant suggérer la rupture d'une pale de la soufflante. Le reste du carter de la soufflante, le carter du stator de soufflante et le carter intermédiaire n'ont pas été retrouvés.

Le moyeu de la soufflante était intact. Une série de pales présentaient des dommages dus à l'impact. Sur le moyeu, il restait deux pales complètes précédées de trois pales et suivies de quatre pales fracturées à diverses longueurs, d'environ 10 po au-dessus de la plate-forme à un point très proche du segment de virole. Ces pales avaient apparemment cédé à la suite d'une surcharge en flexion. Une autre série de 13 pales étaient brisées au-dessus de la plate-forme de montage et elles présentaient des fractures et des déformations. Des entailles prononcées avec arrachement du métal en sens inverse de la rotation ont été constatées sur les bords de fuite de la série de pales. La hauteur des entailles au-dessus de la plate-forme correspondait approximativement à la position du diviseur de flux. Sur de nombreuses pales, le bord d'attaque présentait des entailles et des déchirures avec déformation et des signes d'arrachement de métal en sens inverse de la rotation.

Une seconde série de pales relativement longues ou complètes était située dans un secteur diamétralement opposé à celui du premier groupe. Cette série comprenait des pales fracturées en dessous de la virole, une pale complète et des moignons de 6 à 12 po de longueur. Les quatre pales suivantes étaient manquantes. Le rotor de la soufflante avait été repoussé vers l'arrière au-delà des cannelures d'accouplement du corps basse pression. Les cannelures elle-mêmes présentaient localement des signes de bleuissement et de transfert de métal. Les cannelures du moyeu s'étaient cisaillées, et le métal s'était déposé dans les cannelures de l'arbre d'accouplement correspondant.

L'extrémité avant de l'arbre de la turbine BP et de l'accouplement du compresseur BP était tordue vers la gauche, légèrement vers le haut par rapport à l'axe géométrique du moteur.